1. Обзор отрасли

(1) История развития индустрии искусственных алмазов

Искусственный алмаз как важный сверхтвердый материал изучается с тех пор, как в 18 веке было доказано, что он состоит из чистого углерода. В 1963 году в Пекине был успешно разработан первый в Китае искусственный алмаз. Этот крупный прорыв заложил прочную основу для развития индустрии искусственных алмазов в моей стране. После более чем 60 лет непрерывного развития индустрия искусственных алмазов моей страны добилась замечательных достижений и, по сути, сформировала целостную промышленную систему.

В 2000 году моя страна стала крупнейшим в мире производителем искусственных алмазов. С тех пор добыча алмазов в моей стране продолжает расти. К 2023 году добыча алмазов в моей стране увеличится до 16,597 миллиардов каратов, что составит более 90% от общего мирового производства. В то же время объем отраслевого рынка составляет примерно 4,702 млрд юаней. Быстрое развитие индустрии синтетических алмазов обусловлено постоянным развитием технологий и продолжающимся ростом рыночного спроса.

(2) Анализ цепочки производства искусственных алмазов

1. Добыча и добыча: Первичная цепочка производства искусственных алмазов в основном включает графитовый порошок, металлические катализаторы и другое сырье и вспомогательные материалы, а также производственные инструменты. В 2021 году производство графитового порошка в Китае достигло 3,5 миллионов тонн, из которых около 20% было использовано для производства искусственных алмазов в виде металлических катализаторов, уровень внутренней самообеспеченности достиг более 90%. За последние пять лет цена на графитовый порошок колебалась относительно незначительно, среднегодовой рост составлял не более 5%, цены на металлические катализаторы сильно зависели от международного рынка, но в целом оставались стабильными.

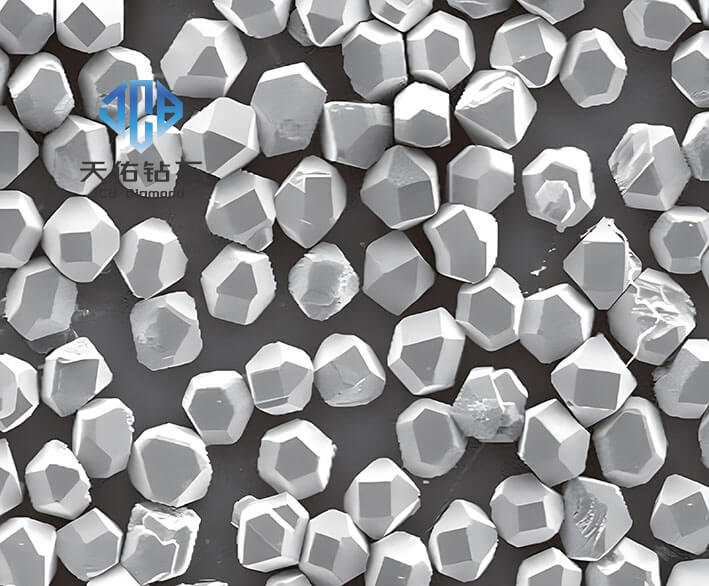

2. Midstream: включает синтез монокристаллов и микропорошков искусственных алмазов, а также производство поликристаллических композитных листов и поликристаллов PDC.

3. Переработка: благодаря своим высококачественным характеристикам искусственные алмазы широко используются во многих областях, таких как ювелирные изделия, обработка камня, аэрокосмическая промышленность, силовая электроника, механическая обработка, медицина и т. д. В связи с модернизацией продукции и расширением областей применения компаний, производящих алмазную продукцию, клиенты выдвигают более высокие требования к качеству и максимальной производительности искусственных алмазов, что еще больше способствует высококачественной разработке искусственных алмазов.

2. Характеристики искусственных алмазных материалов.

(1) Физические характеристики

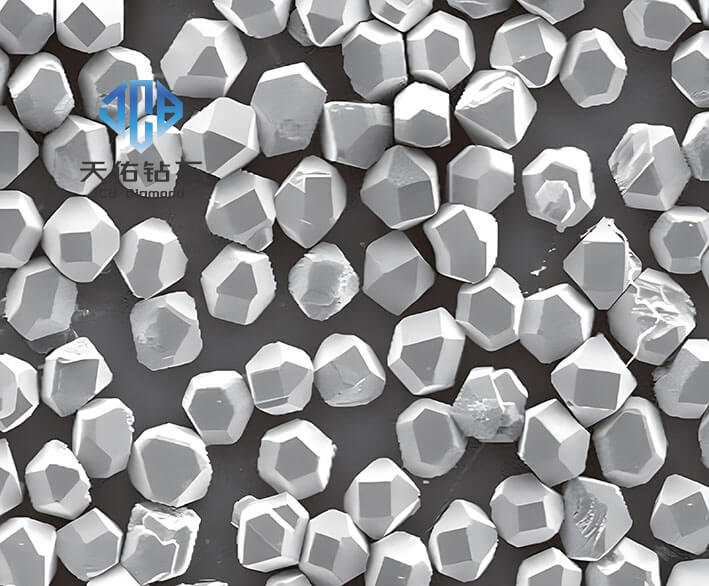

Мелкие синтетические алмазы, как подкатегория синтетических алмазов, также обладают превосходными физическими свойствами. Прежде всего, он обладает высокой твердостью и известен как «король твердости». Он в 10 раз тверже стали, что позволяет материалам из искусственного алмаза превосходно выполнять режущие, шлифовальные и другие функции во многих областях. Во-вторых, мелкие частицы искусственного алмаза имеют высокую температуру плавления, которая может достигать 3550°C, и температуру кипения, достигающую 4827°C. Эта высокая температура плавления и температура кипения позволяют ему сохранять стабильные характеристики в высокотемпературных средах, что делает его более стабильным. подходит для некоторых материалов, требующих чрезвычайно высокой термостойкости промышленного производства. Кроме того, мелкие частицы искусственного алмаза также обладают хорошей теплопроводностью, электроизоляцией, светопропусканием и устойчивостью к коррозии. Хорошая теплопроводность позволяет ему быстро передавать тепло и имеет важные применения в отводе тепла от электронных устройств; электрическая изоляция обеспечивает его безопасное использование в электронной промышленности; пропускание света обеспечивает возможность его применения в оптической области, а устойчивость к коррозии позволяет сохранять его; стабильная работа в различных суровых условиях.

(2) Характеристики областей применения

Синтетические алмазные материалы широко используются во многих областях и играют уникальную роль в разных областях.

В промышленном производстве мелочь из искусственных алмазов является идеальным режущим материалом. Благодаря высокой твердости его можно использовать для изготовления различных обрабатывающих инструментов, таких как пилы, пильные полотна, канатные пилы, канатные пилы, ножи и т. д. в областях обработки камня, цветных металлов и труднообрабатываемых металлов. обрабатывать композитные материалы (например, композитные материалы из углеродного волокна). В то же время мелкие частицы искусственного алмаза также можно использовать для изготовления шлифовальных инструментов. Категории продуктов в основном делятся на три категории: фиксированные абразивы, абразивы с покрытием и жидкие абразивные пасты, включая шлифовальные круги, шлифовальные головки, отрезные диски, шлифовальные диски. , Брусок, наждачная шкурка, абразивная лента, полировальная пленка, абразивная паста, абразивная жидкость и т. д. Кроме того, буровые инструменты в основном включают в себя геологические буровые долота, долота для бурения нефтяных (газовых) скважин и инженерные тонкостенные буровые долота, которые соответственно используются в геологоразведочных работах, разведке и добыче нефти (газа), а также бурении различных типов зданий. .

Что касается полупроводниковых устройств, то искусственные алмазные частицы используются в радиаторах полупроводниковых устройств из-за их высокой теплопроводности и электроизоляции, что помогает улучшить производительность и срок службы полупроводниковых устройств. Являясь отличным материалом, искусственные алмазные мелкие материалы обладают чрезвычайно высокой твердостью, термической стабильностью, оптической прозрачностью и электрическими свойствами, а также превосходной теплопроводностью и механической прочностью, что обеспечивает широкий спектр возможностей для его применения в полупроводниковой промышленности. В настоящее время основные методы получения синтетического алмаза можно разделить на два метода: метод высокой температуры и высокого давления (HPHT) и химическое осаждение из паровой фазы (CVD). Метод CVD позволяет получить высококачественный алмаз благодаря превосходной вакуумной среде камеры. подготовленные алмазы. Алмазные материалы имеют меньше внутренних примесей и пользуются большой популярностью. Основная цель синтетических полупроводниковых алмазных материалов MPCVD — получение монокристаллов алмаза с низким уровнем дефектов в масштабе пластины (2 дюйма и выше).

В электронной промышленности алмазные пленки из мелкозернистого искусственного алмаза используются при производстве оптико-акустических устройств, инструментов для обработки давлением и режущих инструментов благодаря их хорошему светопропусканию и коррозионной стойкости.

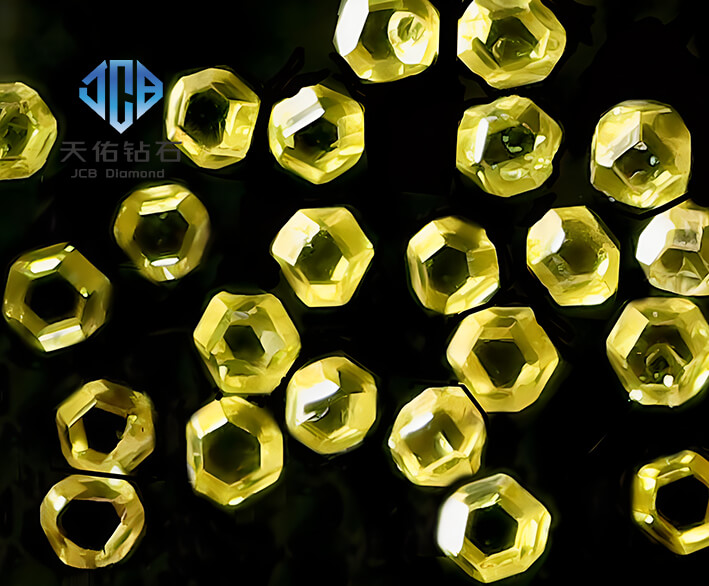

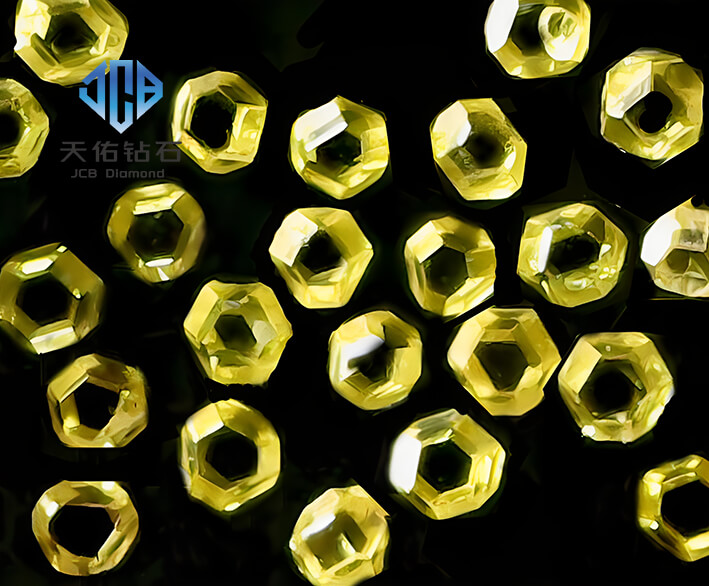

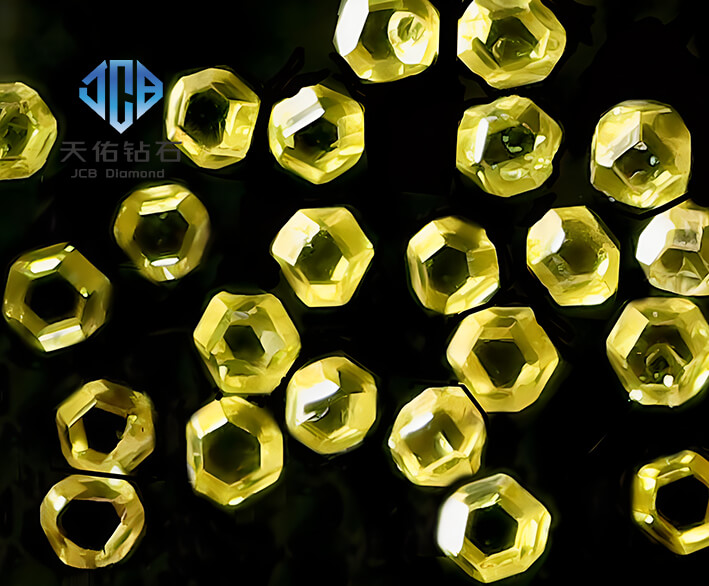

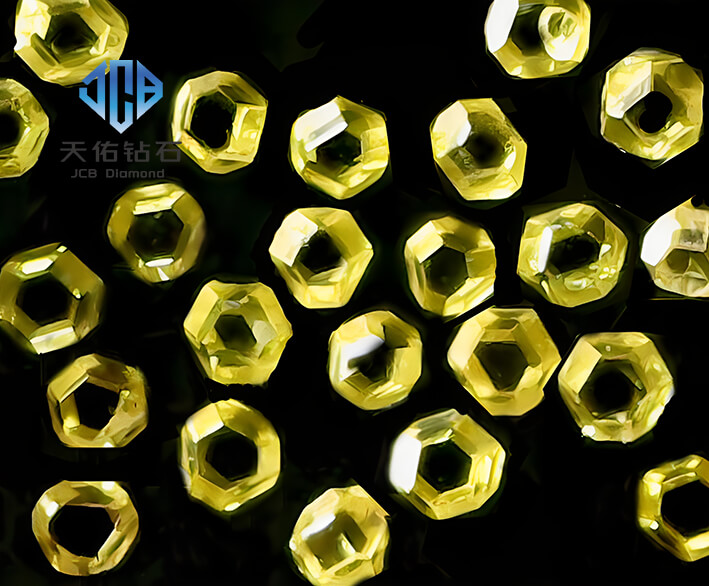

В ювелирной обработке частицы искусственных алмазов также являются драгоценными ювелирными материалами. Выращенные в лаборатории бриллианты – это искусственные бриллианты ювелирного качества, которые можно использовать в ювелирной сфере. В последние годы в Китае возникла индустрия выращенных в лаборатории бриллиантов, и признание рынком выращенных в лаборатории бриллиантов постепенно растет. Объем продаж выращенных в лаборатории алмазов в Китае в 2021 году составит 1,4 миллиона каратов, и ожидается, что в 2025 году объем продаж выращенных в лаборатории алмазов в Китае достигнет 4 миллионов каратов, при совокупном темпе роста около 30%.

В медицинских устройствах синтетические алмазы обладают превосходной биологической инертностью и коррозионной стойкостью. Он используется в хирургических инструментах, таких как искусственные суставы и стоматологические инструменты.

В области оптики искусственные алмазные мелкие материалы обладают высоким показателем преломления и дисперсией и могут использоваться для изготовления оптических линз и лазерных устройств. Алмаз имеет высокий коэффициент пропускания во всем диапазоне волн от рентгеновских лучей до микроволн и является отличным оптическим материалом. Например, из монокристаллического алмаза MPCVD можно сделать окно передачи энергии для мощных лазерных устройств, а также из алмазного окна для космического детектора. Алмаз обладает такими свойствами, как стойкость к термическому удару, стойкость к химической коррозии и механическая износостойкость, он был исследован и применен в инфракрасных окнах, микроволновых окнах, мощных лазерных окнах, окнах тепловизионных систем, рентгеновских окнах и т. д.

Что касается материалов теплоотвода, то в электронных устройствах с высокой удельной мощностью частицы искусственного алмаза могут использоваться в качестве упаковочных материалов для улучшения характеристик устройства.

Среди экологически чистых технологий алмаз, легированный бором (BDD), имеет широкий потенциал и высокий потенциал выделения кислорода и может использоваться для электрохимической очистки органических сточных вод. Это эффективное, энергосберегающее, экологически чистое и невторичное загрязнение. -бесплатная технология.

Что касается материалов покрытия, то алмазные пленки могут использоваться в качестве износостойких покрытий на поверхностях пластмасс, стекла и других материалов для повышения их износостойкости и срока службы.

Что касается материалов для научных исследований, то в научных исследованиях мелкие искусственные алмазные материалы используются в различных экспериментах и разработках технологий из-за их превосходных физических свойств.

С точки зрения национальной обороны и передовой науки и техники, искусственные алмазные материалы играют важную роль из-за их высокой термостойкости, коррозионной стойкости, радиационной стойкости и других свойств.

3. Способ получения искусственных алмазных мелкозернистых материалов.

(1) Способ изготовления искусственного мелкозернистого алмаза с шероховатой поверхностью, выращиваемой на месте.

1. Сначала получите исходное ядро алмаза, смешайте его с графитовым порошком и добавьте добавки и прочный карбид с высокой температурой плавления. Добавки включают по меньшей мере две из Cr, Mn, Ce и S, а прочный карбид с высокой температурой плавления включает по меньшей мере один из W, Ca и Si. Соотношение массы алмазных ядер, добавок и тугоплавких прочных карбидов к массе графитового порошка составляет 1:10000 - 2:10000.

2. Поместите смешанные ингредиенты в форму и вдавите ее в стержни с алмазным стержнем. Конкретный процесс заключается в следующем: смешайте часть исходного ядра алмаза и часть добавок с частью графитового порошка, чтобы получить первую смесь, смешайте оставшиеся исходные ядра алмаза, остальные добавки и оставшийся прочный карбид с высокой температурой плавления; для получения второй смеси. Первую смесь и вторую смесь подают в форму с помощью подающего устройства. Устройство подачи включает в себя первый резервуар для хранения, второй резервуар для хранения, выпускную трубу и соединительную трубу. Выпускная труба включает внутреннюю трубу и внешнюю трубу. Внутренняя труба вставлена во внешнюю трубу сверху вниз. Верхний конец внутренней трубы соединен с первым резервуаром для хранения. Внутренняя труба снабжена первым клапаном. . Верхний конец внешней трубы закрыт, один конец соединительной трубы соединен с боковой частью внешней трубы, другой конец соединен со вторым резервуаром для хранения, а соединительная труба снабжена вторым клапаном. Первую смесь загружают в первый резервуар для хранения, а вторую смесь загружают во второй резервуар для хранения. При подаче материалов в форму сначала откройте второй клапан и закройте первый клапан, чтобы вторая смесь поступала в форму через пространство между внутренней трубкой и внешней трубкой и равномерно распределялась по нижней поверхности формы. Затем первый клапан и второй клапан открываются одновременно, так что первая смесь и вторая смесь поступают в форму одновременно. Наконец, первый клапан закрывается, позволяя второй смеси попасть в форму через пространство между внутренней и внешней трубками. После завершения подачи второй клапан закрывается и после прессования получается материал стержня с алмазным сердечником, в котором первая смесь покрыта второй смесью.

3. Поместите стержень с алмазным сердечником на раскисление при температуре 900-1000 ℃.

4. Поместите раскисленную алмазную оправку в форму из пирофиллита, вырастите при 4,5–5,5 ГПа, 1100–1400 ℃ в течение 16–20 минут, а затем придайте шероховатость при 3,5–4,5 ГПа, 1400–1600 ℃ в течение 1–3 минут, чтобы получить готовую продукцию. алмаз. Этот метод позволяет добиться шероховатости алмаза, обеспечивая при этом его прочность.

(2) Общие методы подготовки искусственного алмаза

1. Равномерно перемешайте графитовый порошок и порошок катализатора, чтобы образовалась смесь, а затем сформируйте из нее синтетическую колонну. Среди них графитовый порошок представляет собой графитовый порошок, модифицированный азотом, а в качестве источника азота используется мочевина. На графитовый порошок наносят покрытие, а затем герметизируют для получения графитового порошка, модифицированного азотом. Порошок катализатора представляет собой порошок сплава железо-кобальт-никель, а массовое соотношение порошка железа, порошка кобальта и порошка никеля в порошке сплава железо-кобальт-никель составляет 67:1:17-20. Порошок катализатора представляет собой мелкий порошок с частицами микронного размера, размер частиц не превышает 50 микрон. Массовое соотношение графитового порошка к порошку катализатора составляет 1:0,5–1, а скорость перемешивания составляет 100–300 об/мин. Для смешивания используется шаровая мельница, которая позволяет выравнивать размер частиц и эффективно смешивать порошок катализатора и. Стабильное перемешивание порошка.

2. Провести синтез при высоких температурах и давлениях для получения искусственного алмаза. Синтез при высокой температуре и высоком давлении предполагает два градиента нагрева и повышения давления. Температура первого градиента составляет 1300-1700 ℃, давление - 4-5 ГПа, время - 5-10 минут. 1700-1800 ℃, давление 5,5-6 ГПа, время 15-20 минут. Синтез высокой температуры и высокого давления заключается в синтезе и преобразовании колонны синтеза и вспомогательных частей на шестистороннем верхнем прессе.

3. Обработать искусственный алмаз кислотой, используя смешанный раствор кислот HNO3 и H2SO4 в мольном соотношении 3:1. После кислотной обработки нерастворимое вещество промывают чистой водой до нейтральной реакции и сушат до получения зеленого искусственного алмаза. Температура сушки 110-120°С. В этом методе в качестве сырья впервые используется графитовый порошок, легированный азотом, что позволяет добиться добавления азота без потерь и без загрязнения, одновременно уменьшая проникновение металлических примесей.