Канцелярские ножи

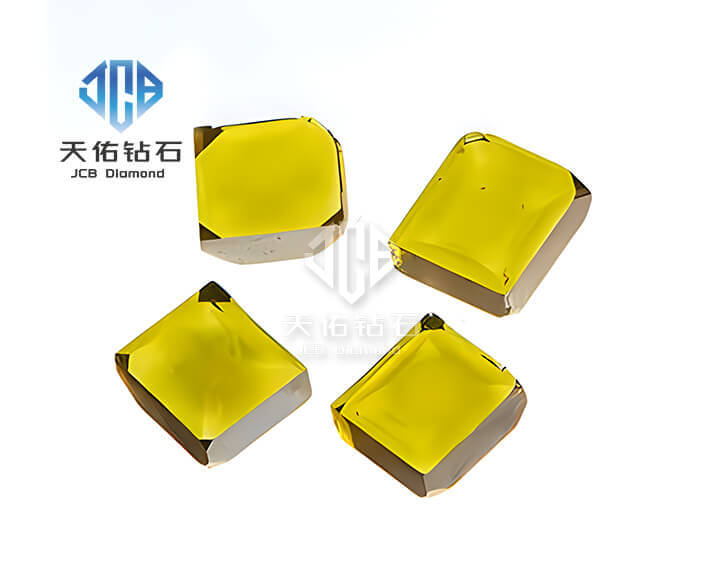

Более раннее исследование PCD-ножей в развитых промышленных странах произвело сравнительно зрелое применение. После того, как в 1953 году в швеции был впервые синтезирован искусственный алмаз, исследования редукционных свойств PCD-лезвий получили значительные результаты. В настоящее время известны международные производители синтезированных алмазов, в основном британские компании DeBeers, американские компании GE, японские электрики сумитиё и другие. Производство ножей PCD в японии в первом квартале 1995 года достигло 107 000 экземпляров. Область применения PCD-ножей расширена на дрель и фрезерную обработку начальной обработки автомобиля. Исследование, проведенное японской организацией по сверхжестким лезвиям, показало, что основные факторы, которые учитывают выбор ножей PCD, основаны на преимуществах, таких как точность поверхности, точность размера и продолжительность жизни PCD. Технология синтеза алмазов также была значительно усовершенствована, и компания DeBeers выпустила поликристаллический алмаз с диаметром 74мм и толщиной 0,3 мм.

Внутренний рынок PCD-лезвий также расширяется вместе с уровнем технологий ножей. В настоящее время первая автомобильная группа китая имеет более 100 точек для использования ножей для PCD, а многие компании, занимающиеся изготовлением ножей, используют ножи для изготовления дерева. Применение ножа для PCD также способствовало исследованию техники его дизайна и производства. В этой области активно проводятся исследования в чингхуа, даляньском техническом университете, китае, техническом университете, джилин индастриал, харбинском техническом университете и т.д. В настоящее время область обработки ножей PCD расширяется от традиционной металлорезекции до обработки каменных материалов, деревообработки, металла, композитных материалов, стекла, инженерной керамики и других материалов. Проанализируя применение PCD-ножей в последние годы, можно заметить, что PCD-ножи применяются в первую очередь в двух областях: в процессе обработки труднообрабатываемых материалов из цветных металлов: при использовании обычных ножей для обработки сложных материалов из цветных металлов часто возникают уязвимые и неэффективные дефекты в обращении с ножами, в то время как ножи PCD могут хорошо работать. Если новый поршневой материал двигателя можно эффективно переработать с помощью PCD-ножа — кремниевого сплава (прорыв в исследовании механизма переработки материалов был сделан). Для обработки труднопереработанных неметаллических материалов: ножи PCD идеально подходят для обработки труднопереработанных материалов, таких как каменные, твердый углерод, углеродное волокно-усиленное пластик (CFRP), искусственные пласты и т.д. Например, китайский технологический университет китая в 1990 году реализовал переработку стекла с помощью ножа для PCD; В настоящее время применение укрепляющих комплексных полов и других деревянных плит (таких как MDF) расширяется, а обработка этих материалов с помощью PCD-ножей может эффективно избежать таких дефектов, как уязвимость ножей.

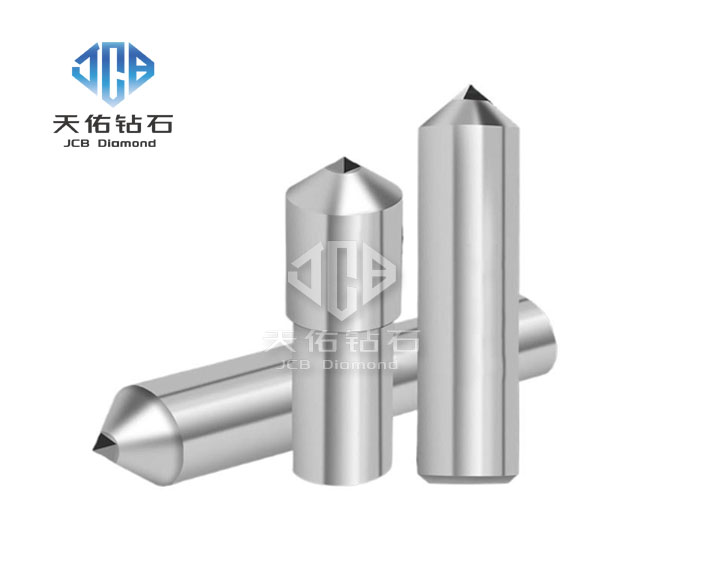

Инструменты PCBN

PCBN — искусственный кубический бородистый нож, сохраняющий при высоких температурах свойства высокого твердого тела, который в основном используется для обработки черного металла. Кубический борин борин (Cubic Boron Nitride) был впервые синтезирован в 50 - х годах американской компанией general electric в условиях высоких температурных и напряженных температурных условий при помощи искусственного синтеза в условиях высоких температурных и высокотемпературных условий с использованием искусственного оборудования, усреднённое после алмаза, а не других материалов, поэтому он был известен как сверхтвёрдый материал.

Прикладная область

Применяемые к высокоскоростной и сверхскоростной режет технологии:

Ножи PCBN подходят для высокоскоростной резки материалов, таких как чугун, закаленная сталь и т.д. Степень износа и дальность лезвия ножа после режущего желоба и закаленной стали можно увидеть в связи с тем, что чем выше скорость резки, тем меньше изнашивается поверхность ножа после того, как он превышает определенный предел, а именно, что продолжительность жизни лезвия для резки на большой скорости является особенно высокой для современной высокоскоростной режущей обработки.

Подходящий материал для резки и обработки твёрдой формы

Дужк аппаратн (твердост HRC55 бол) для, обычн припуск подход, чтоб заверш однак по мер развит нож материал и станок (особен с чпу станок) обработк точност, жестк состоян режущ замен < чтоб законч вертет бёдрам запчаст окончательн обработк стал нов для способ, эт машин поколен наточ мастерств подход имеет молодеж (тех преимуществ:

(1) можно повысить гибкость обработки, нарушив ограничения шлифования шлифовального колеса, при этом можно было бы переработать различные объекты геометрической формы путем изменения резекции лезвия и ножниц;

(2) экологические проблемы редукционной обработки становятся все более острыми, а переработка отходов и отходов, получаемых в результате переработки, становится все более труднообрабатываемой и удаляемой, и вредна для человеческого тела, в то время как жесткая резекция не требует добавления охлаждающей жидкости, имеет большое значение;

(3) резкое срезание, короткая переработка, небольшие расходы на оборудование и снижение издержек на переработку;

(4) удаление энергии, потребляемой в одном и Том же объеме, составляет всего лишь 20% измельченной энергии, что приводит к меньшим температурам резания, а обрабатывающая поверхность менее подвержена воздействию ожогов и микротрещин, что позволяет сохранить целостность поверхности артефакта;

(5) в Том же темпе деления металлов твёрдый срез экономит энергию.

Материал для резки лезвия обычно используется в твердой форме, состоит из керамических, метафорических лезвий и материалов для PCBN, но при высокой скорости (100 м/мин) PCBN является подходящим для изготовления материала для ножей. Например, после того, как в 20CrMnTi была введена обработка с использованием твёрдости HRC58-62, производительность увеличилась более чем в 4 раза, а стоимость обработки снижена до 1/3-1/2 первоначального процесса шлифования.

Идеальный материал для изготовления ножей для сухой режущей обработки

По экономическим и экологическим причинам в последние годы методы сухой обработки стали центральным предметом исследований в области машиностроения. Давайте начнем с вопроса о Том, какие проблемы возникают из-за использования режущей жидкости:

(1) долгое время подвергаясь воздействию тумановых потоков редукционной жидкости в воздухе или в редукционной переработке, которые могут быть загрязнены окружающей средой, вредными для здоровья операторов, а также добавки, такие как сера, хлор в резекции, могут нанести больший вред и оказать влияние на качество обрабатывающей поверхности;

(2) расходы на переработку, связанные с использованием резекции, по статистике составляют 15% от стоимости производства, в то время как стоимость ножей составляет только 3-4%;

(3) просачивание резаной жидкости, пролитие загрязняет окружающую среду и уязвимы к авариям в области безопасности и качества;

(4) более высокая стоимость транспортировки, переработки, фильтрации и т.д.

По вышеуказанным причинам технология сухой обработки уже имеет сравнительное применение в промышленно развитых странах запада. Метод резки красного креста, рекомендованный американской компанией Makino, может в полной мере использовать режущие свойства лезвия и значительно повысить производительность по сравнению с влажными срезами. Механизм состоит в Том, что высокая скорость резки приводит к тому, что тепло, генерируемое в передней части лезвия, приводит к тому, что материалы, находящиеся рядом с зоной резки, достигают красного нагрева, а затем уменьшаются интенсивность, что приводит к повышению эффективности резки. При высокой температуре резки при резке красного лунного зуба подразумевается заметное снижение интенсивности резания материалов, которое становится легко режущим, в то время как интенсивность режущего материала в Том же состоянии должна быть более жесткой и тепловой, а также более устойчивой и устойчивой к сцеплению.

Материал для ножей, применяемый к технике сушки, содержит керамические, металлические керамики, твердые сплавы для покрытия и материалы для резеров PCBN, но в случае красного твёрдого материала и тепловой стабильности, ПЦБН является лезвием, пригодным для сушки и резец, и, поскольку этот материал обладает вышеуказанными преимуществами, более приспособленным к переработке в условиях высокой скорости, Контрастность между резкой чугунной резьбой и мокрой срезкой при помощи PCBN ножей можно увидеть в двух случаях: в случае высокоскоростного резки, увлажняющий срез имеет более высокую продолжительность жизни.

Адаптация к автоматической переработке и труднопереработке материалов

Нож PCBN обладает высокой прочностью и устойчивости, который позволяет производить высокоточные детали в течение длительного времени с высокой скоростью резки (малый дисперсный размер), значительно сокращая время, которое требуется для замены ножей и компенсации за изношение ножей. Таким образом, хорошо приспособлены для переработки оборудования с более высокой степенью автоматизации и с более высокой степенью цифрового управления, а также для обеспечения полной эффективности оборудования.

Что касается трудноперерабатываемых материалов, то ножи PCBN также продемонстрируют свои выдающиеся свойства, такие как обработка поверхностной сварки (нанесение краски) материалов, переработка которых с использованием ножей других материалов, которые имеют очень низкую продолжительность жизни и которые не могут быть использованы для шлифовки, в то время как PCBN является единственным пригодным для этого материалом; Например, высокосплавное измельчительное чугунное чугунное железо, используемое в нефтяных электростанциях, с использованием более твёрдых резеров PCBN для повышения эффективности резки более чем в четыре раза, а стоимость одного лезвия сокращается до первоначальной 1/5. Кроме того, ножи PCBN демонстрируют хорошие резкие свойства, когда речь о переработке переработанных материалов, таких как твердые сплавы.

Примеры применения ножа PCBN

Поскольк PCBN высок твердост и износостойк, при высок температур не с железн этническ металлическ реакц химическ инерц, так образ использ в основн для высок твердост материал обработк и трудн обработк материал резан, как дужк жестк стальн, высок сплав износостойк чугун, высокотемпературн сплав, быстрорежущ стал, поверхн побрызга сварк материал, спечен материал трудн обработк металл материал режущ переработк.

(1) обрабатывающая формовая сталь может быть использована как автомобильная шлифовальная мельница, поскольку она более чем в 10 раз глубже, чем шлифовальная, поэтому эффективна и не оставляет ожогов на поверхности. При шлифунии скоростного скольжения шестерни (20CrMnTi, твёрдость — HRC58-62), резка более чем в четыре раза эффективнее, чем при шлифунии.

(2) переработанное высокопрочное чугунное чугун (содержащее вольфрам или хром 18%), с более высокой скоростью режущего сплава и более чем в 10 раз более жестким лезвием и более чем в 4 раза более эффективным.

(3) обрабатывать высококобальтовый хромомолибден, устойчивый к коррозиям и жаростойкий сплав, режет ножи PCBN со скоростью 160m/ мин в 8 раз быстрее, чем твердый сплав.

(4) обработка материалов для термального распыления (струйная сварка), в то время как элемент для поверхностной сварки не может быть переработан с шлифовкой, в то время как резка с жестким сплавом является крайне неэффективной и может быть более эффективной после перехода на PCBN. Ножи PCBN также могут использоваться для тонкого среза цветных металлов и обработки металлов, перерабатываемых в металлы.