В нашей первой статье о промышленных и синтетических алмазах мы подчеркнули важность выбора алмаза подходящего сорта для задачи, но связка, которая удерживает алмаз, не менее важна.

Существует четыре распространенных алмазных связки: смоляная связка, спеченная связка, гальванопокрытие и вакуумная пайка, показанные на изображении ниже. В этой статье мы сначала рассмотрим инструменты со смоляной связкой, обычно известные как смоляные полировальные круги. Но прежде чем мы углубимся в некоторые детали, важно понять некоторые основные механизмы.

Смоляная связка, спеченная связка, гальванопокрытие, вакуумная пайка.

Механика

Связка выполняет две важные функции. Во-первых, она удерживает или содержит алмазную крошку на месте, чтобы кристалл мог резать, шлифовать, формовать или полировать. Во-вторых, связка должна постепенно изнашиваться, чтобы обнажить новые, неиспользованные кристаллы на поверхности. Рабочие материалы могут сильно различаться по твердости и абразивности. Скорость воздействия алмаза зависит от плотности, типа связки и рабочего материала. Правильная связка с рабочим материалом имеет решающее значение для производительности и срока службы инструмента.

Процесс

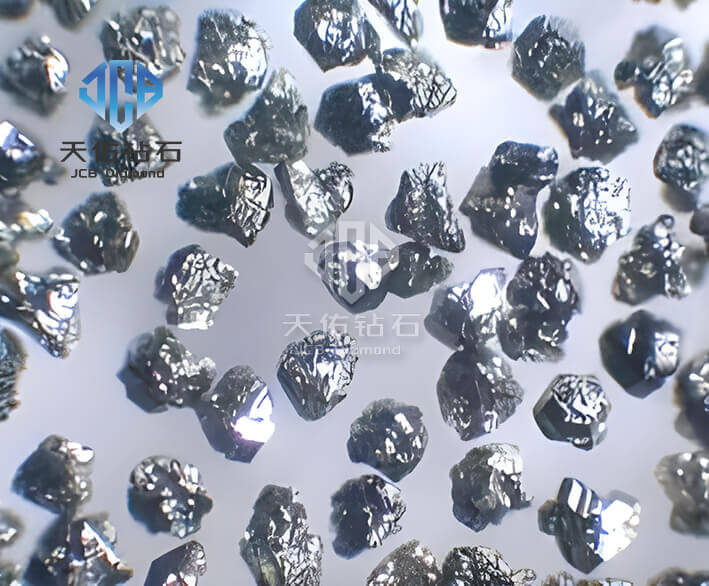

Алмазные инструменты на смоляной связке или смоляные полировальные диски изготавливаются путем смешивания алмазной крошки с различными составами смоляных порошков для получения прочной однородной многослойной связки, обычно используемой для очень легкой шлифовки и полировки.

Видимая алмазная крошка, взвешенная в смоляной связке

Применение

Существует три основных типа смоляной связки: мраморная, гранитная и бетонная смоляная связка. Каждая смоляная связка специально разработана для повышения производительности инструмента на материале. Каждый из материалов сильно различается по своей плотности, твердости и абразивности, поэтому выбор правильной смоляной формулы имеет решающее значение. Мрамор, гранит и бетон.

Мраморно-связующая смола

Мрамор и другие натуральные камни в категории мрамора, такие как известняк и травертин, являются мягкими и хрупкими камнями, которым требуется специально разработанная матрица. Мрамор имеет оценку от 4 до 5 по шкале твердости Мооса и состоит из метаморфизованного известняка. Обычно инструменты на основе мраморной смолы обрабатываются влажными, чтобы уменьшить накопление тепла и последующий перенос смолы на поверхность. Смола изнашивается медленнее, чтобы не обнажать преждевременно новые кристаллы алмаза, которые могут сильно поцарапать нежную поверхность.

Связка из гранитной смолы

С другой стороны, гранит может быть в два раза тверже мрамора, имея оценку от 6 до 7 по шкале твердости Мооса. Гранит — это магматическая порода, содержащая кристаллы кварца. Связка из смолы, разработанная для гранита, будет эффективно изнашиваться, обнажая новые кристаллы алмаза для эффективной шлифовки и полировки поверхности. Эти насадки обычно имеют более высокую устойчивость к нагреву и пропорционально плотнее для обработки более твердой поверхности. Кварц и плотность гранита требуют более прочной матрицы и более высокого класса алмаза.

Боковая панель: Искусственный камень

Здесь может быть важно сделать небольшое замечание об искусственном камне. Искусственный камень — это композиция из кварцевых кристаллов и связующего вещества из смолы, что делает его очень трудным для полировки. В дополнение к прочному кварцевому кристаллу связующее вещество из смолы имеет тенденцию сжигать полировальные диски, не предназначенные специально для искусственного камня. Чтобы избежать появления следов на поверхности, необходимо использовать специальные смолы, устойчивые к высоким температурам.

Связь из бетона и смолы

Бетон характеризуется как очень абразивный материал, твердость которого может сильно различаться в зависимости от используемого местного заполнителя. Обычно инструменты на основе смолы, предназначенные для бетона, работают всухую и требуют высокой термостойкости. Кроме того, они должны иметь более высокую плотность, чтобы выдерживать вес бетонной машины, которая может весить до 10 раз больше, чем мраморная машина. Бетонные диски также работают на планетарных головках машин, что означает, что они вращаются во много раз больше, чем каменный диск из смолы.

Алмазные диски на основе смолы значительно изменились за эти годы, поскольку на рынке появились новые области применения, новые материалы и новые машины.

Хотя на первый взгляд может показаться, что все полировальные диски из смолы созданы одинаковыми, это, безусловно, не так. Понимание того, как изготавливаются эти продукты и что представляет собой высокопроизводительный продукт, может иметь решающее значение.