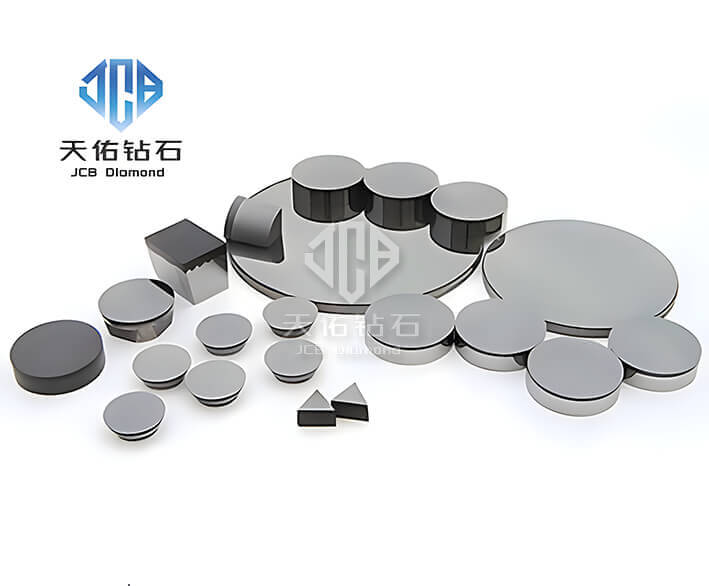

Какова роль цементированной карбидной подложки в композитном листе инструмента PCD?

1. Обеспечение поддержки и повышение прочности: Слой PCD чрезвычайно твердый, но относительно хрупкий, цементированная карбидная подложка обладает высокой прочностью и ударной вязкостью, которая может обеспечить надежную поддержку слоя PCD, так что, когда композитная деталь подвергается воздействию внешних сил, таких как сила резки, сила удара и т.д., слой PCD не легко разорвать, отслаивается и т.д., что значительно повышает общую прочность и надежность композитной детали и гарантирует, что режущий инструмент остается неповрежденным в процессе резки, и может выдерживать большие нагрузки при резке. Он может выдерживать большие нагрузки при резании.

2. Повышение ударопрочности: В процессе резания инструмент может испытывать различные ударные нагрузки, например, мгновенную силу удара при прерывистом резании. Хорошая прочность цементированной карбидной подложки может эффективно поглощать и буферизировать эти ударные энергии, уменьшать воздействие на слой PCD, предотвращать растрескивание или разрушение слоя PCD из-за удара, так что фреза PCD может адаптироваться к более ударным условиям резания, таким как фрезерование, прерывистое точение и так далее.

3. Реализовать хорошие сварочные характеристики: твердосплавная подложка имеет хорошую сварочную совместимость с материалом корпуса фрезы (таким как сталь, карбид и т.д.), что позволяет легко приварить композитную деталь PCD к корпусу фрезы с помощью пайки. По сравнению с прямой сваркой слоя PCD к корпусу фрезы, цементированная карбидная подложка может получить более высокую прочность и стабильность сварки, чтобы гарантировать, что не будет ослабления, падения и других проблем между композитной частью и корпусом фрезы в процессе резки, чтобы обеспечить нормальное использование инструмента.

4. Улучшение теплопроводности: Хотя PCD сам по себе обладает лучшей теплопроводностью, твердосплавная подложка также обладает определенной теплопроводностью, которая может помочь слою PCD быстрее отводить тепло, выделяемое в процессе резания, снизить температуру в зоне резания и уменьшить накопление тепла в слое PCD. Это помогает повысить долговечность инструмента, предотвратить ухудшение характеристик PCD-слоя, графитизацию и другие проблемы, связанные с перегревом, и продлить срок службы инструмента.

5. Отрегулируйте коэффициент теплового расширения: Коэффициент линейного расширения PCD очень мал, в то время как коэффициент теплового расширения материала корпуса инструмента обычно больше. Коэффициент теплового расширения цементированной твердосплавной подложки находится между PCD и материалом корпуса фрезы, что может играть роль перехода и регулировки между слоем PCD и корпусом фрезы, уменьшить разницу теплового напряжения между слоем PCD, подложкой и корпусом фрезы из-за изменения температуры в процессе резки, избежать расслоения и растрескивания композитной детали из-за чрезмерного теплового напряжения, а также улучшить стабильность комбинации композитной детали и корпуса фрезы.

6. Снижение стоимости производства: Стоимость материала PCD высока, использование твердосплавной подложки позволяет сократить использование материала PCD при условии обеспечения работоспособности инструмента, тем самым снижая стоимость изготовления инструмента. В то же время, наличие цементированной твердосплавной подложки также делает процесс изготовления композитного изделия PCD относительно упрощенным, повышая эффективность производства и дополнительно снижая стоимость.