По мере того как глобальная промышленность обработки проволоки переходит к высокоскоростному, высокоточному и низкозатратному производству, поликристаллические алмазные (PCD) волоки, являющиеся ключевыми инструментами, претерпевают глубокие преобразования — от проектирования материалов до сценариев применения. По сравнению с традиционными твердосплавными фильерами, срок службы PCD волок увеличивается примерно в 15–25 раз, что значительно сокращает время простоя для замены фильер и общие производственные затраты. Однако, чтобы удовлетворить потребности в волочении высокопроизводительных материалов, таких как нержавеющая сталь и вольфрам-молибденовые сплавы, PCD, CVD алмазные и монокристаллические алмазные волоки формируют Дополнительный ственный ландшафт, непрерывно раздвигая границы отраслевых технологий.

I. PCD волоки: Преимущества технологической зрелости и крупномасштабного применения

Структура материала и характеристики производительности

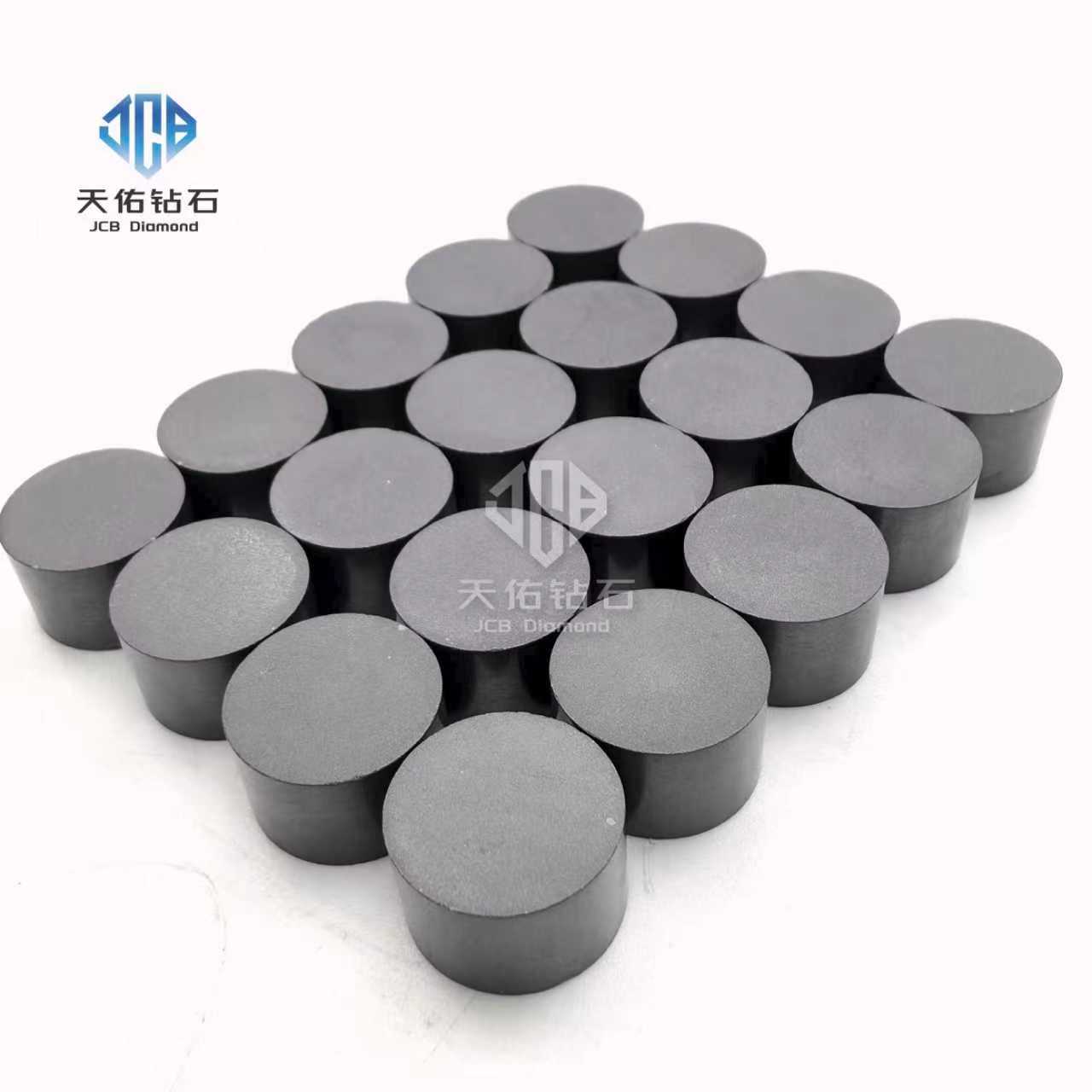

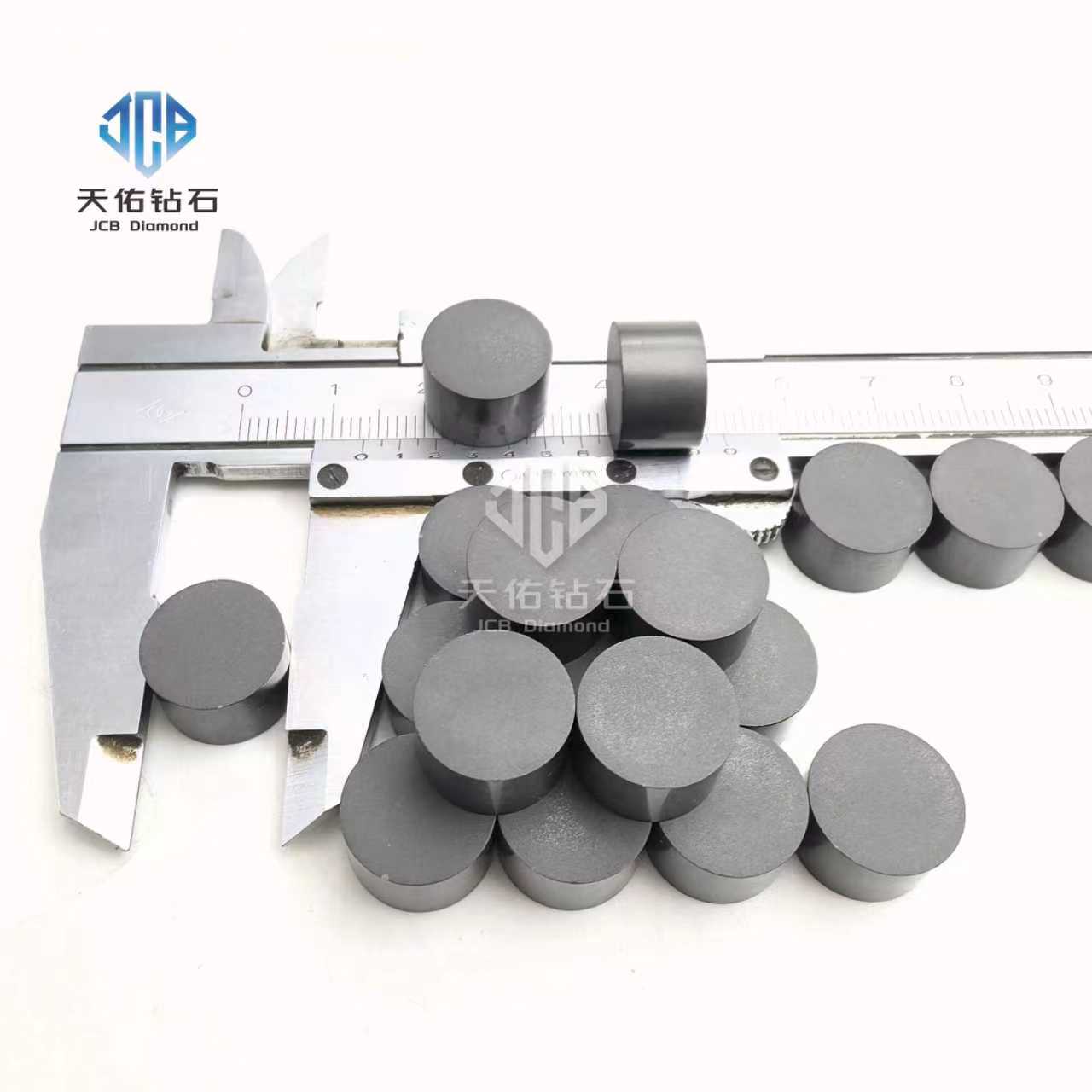

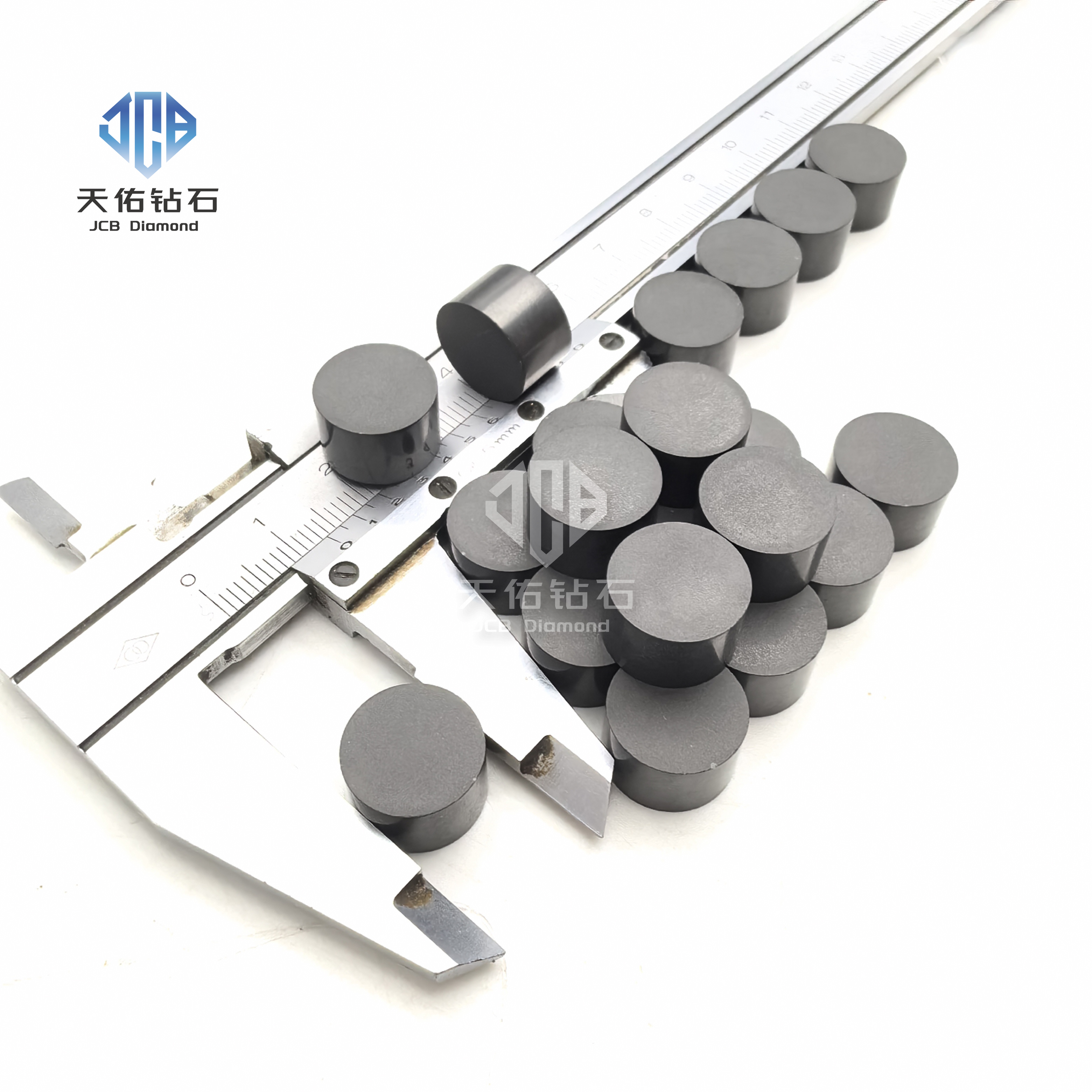

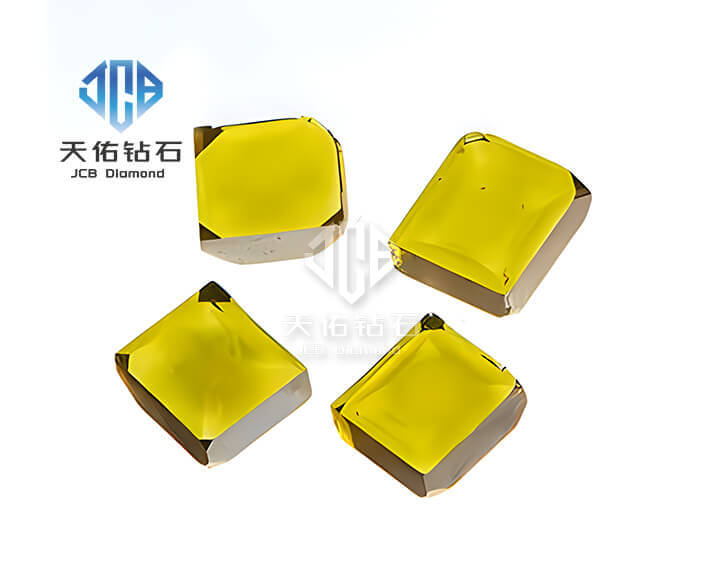

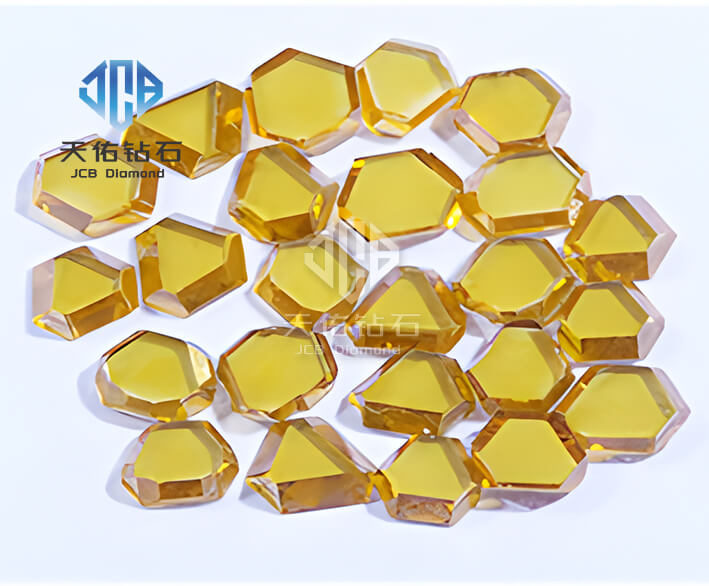

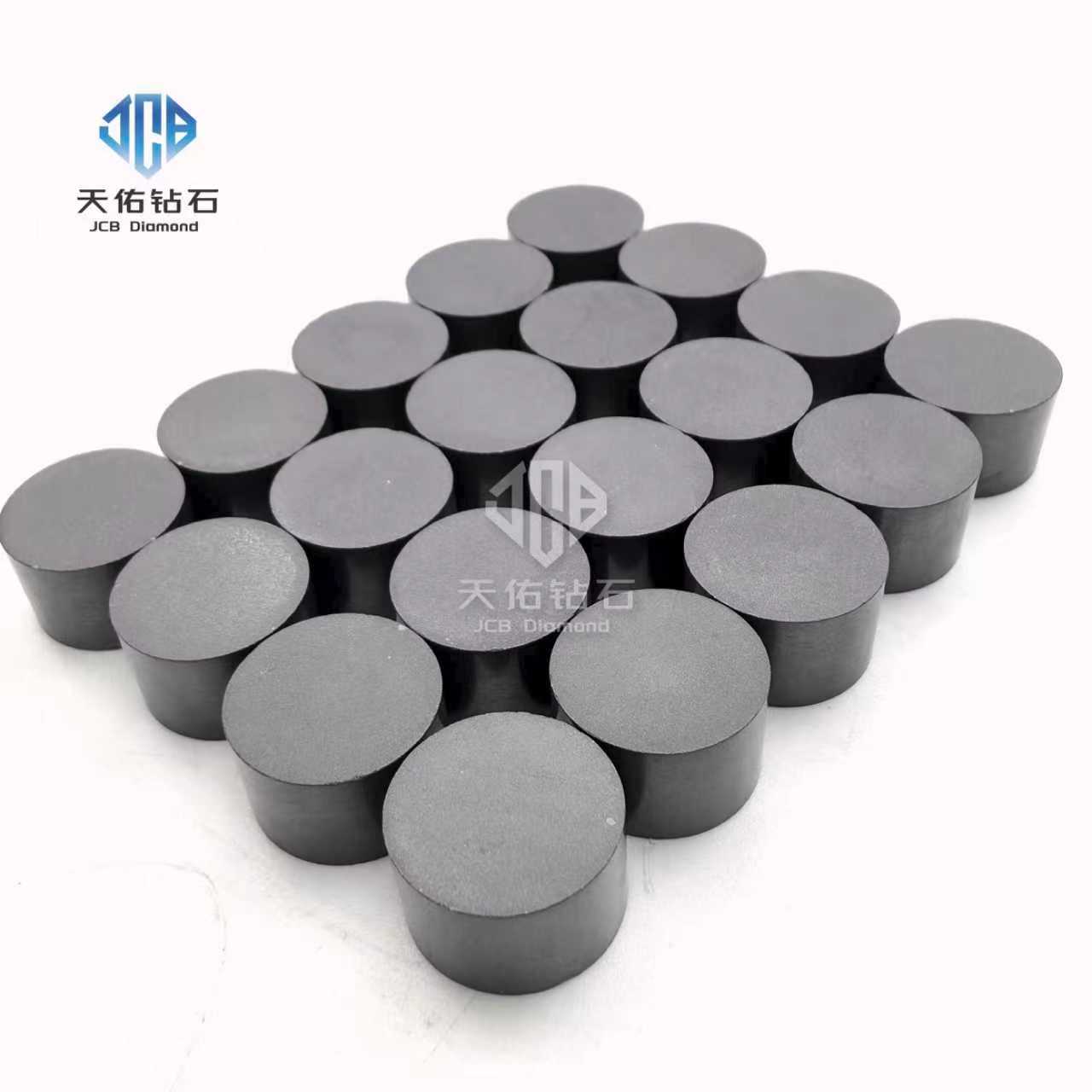

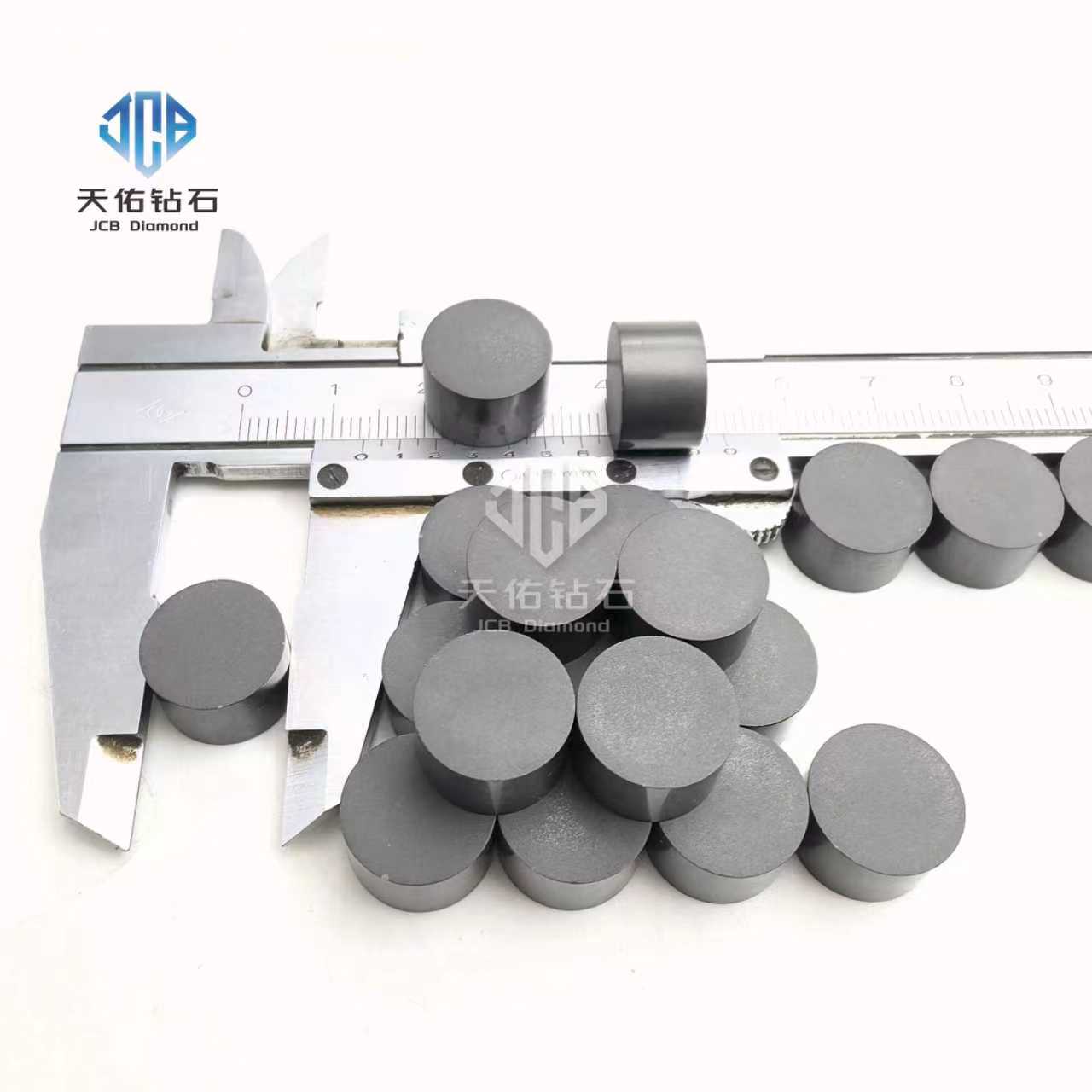

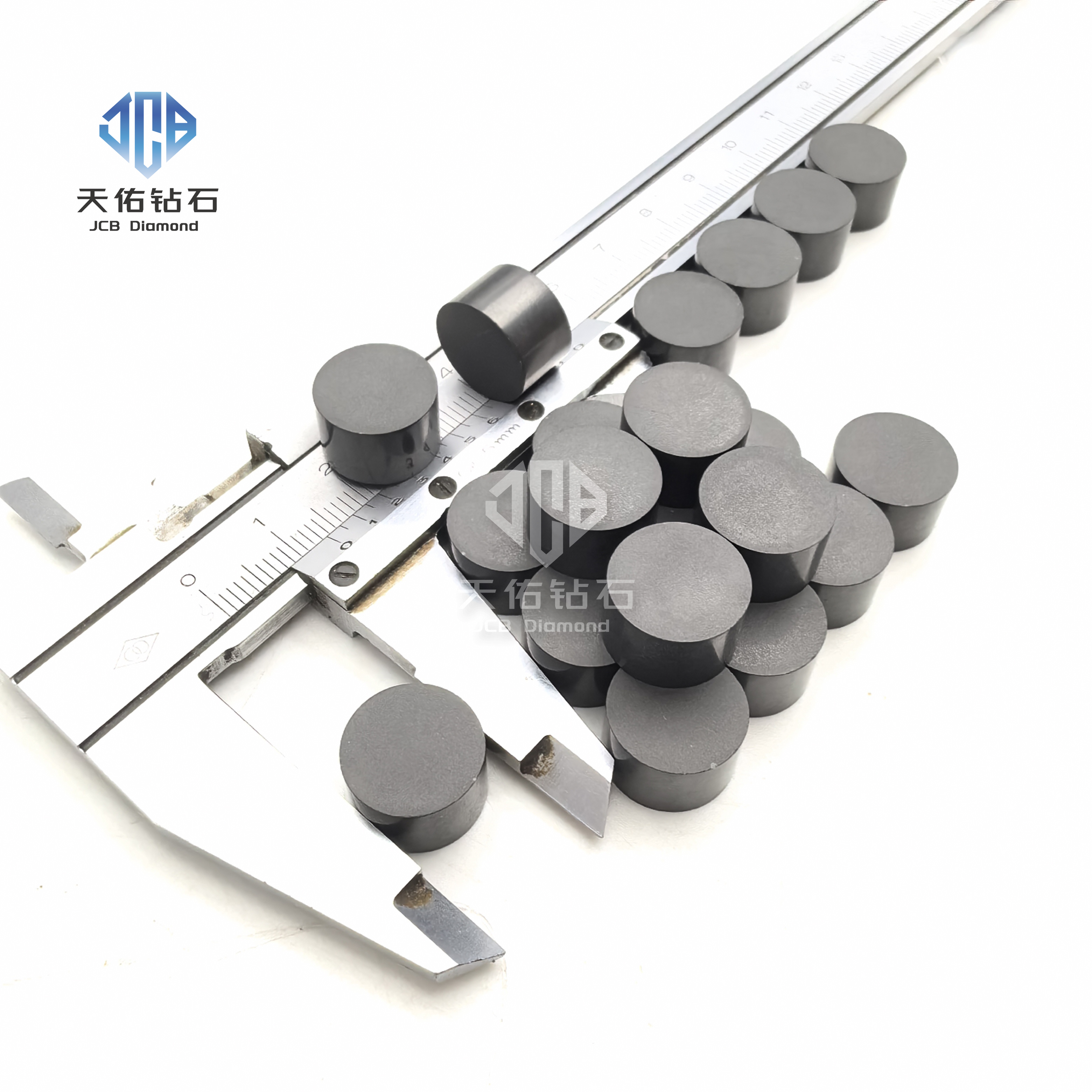

PCD волоки изготавливаются путем спекания микронных алмазных частиц со связующим (кобальтовым или кремниевым) при высоких температурах и высоком давлении. Их макроскопическая изотропия обеспечивает равномерный износ отверстия фильеры, избегая таких распространенных дефектов, как «овализация», наблюдаемая в монокристаллических алмазах. Кобальт-содержащие PCD, благодаря наличию металлической связки, могут эффективно обрабатываться такими методами, как электроэрозионная обработка (EDM) и лазерная обработка, но их термостойкость ограничена температурой ниже 650°C. Кремниевые PCD, благодаря своей бессвязочной конструкции, достигают термической стабильности при высоких температурах до 1000°C, хотя и с более высокими трудностями обработки.

Экономическая эффективность и сценарии применения

PCD волоки стоят лишь доли стоимости монокристаллических алмазов и значительно превышают срок службы твердосплавных фильер, что делает их основным выбором для высокоскоростного волочения цветных металлов, таких как медь и алюминий. Современные основные модели, такие как серии SD и CXT, могут повысить точность поверхностной полировки за счет оптимизированной технологии измельчения зерна, постепенно заменяя природные алмазы в областях волочения средней и тонкой проволоки.

II. CVD и монокристаллические алмазные волоки: Технологические прорывы в нишевых областях

CVD алмаз: Преимущества в чистоте и тепловом управлении

Алмаз, полученный методом химического осаждения из паровой фазы (CVD), растет в условиях высоких температур и низкого давления, не содержит связующего и демонстрирует более высокую износостойкость, теплопроводность и коррозионную стойкость. Его диапазон обработки отверстий может достигать 0,02–1,0 мм, что делает его подходящим для волочения специальных материалов, таких как проволока из нержавеющей стали, вольфрамовая и молибденовая проволока. Однако, присущая хрупкость и слабая ударная вязкость CVD алмаза仍需 решаться с помощью композитных структур (например, внешний слой PCD + внутренний слой CVD).

Монокристаллический алмаз: Ограничения в применениях с высокой точностью поверхности

Монокристаллические алмазные волоки могут обеспечить чрезвычайно высокую чистоту поверхности проволоки, но их анизотропная природа приводит к неравномерному износу. Кроме того, дефицит ресурсов и высокие затраты ограничивают их использование фильерами для тонкой проволоки или готовой проволоки, требующей высокого качества поверхности. В последние годы технология синтетических монокристаллических алмазов (например, процессы от Element Six, Sumitomo) пыталась сбалансировать стоимость и производительность, контролируя плотность дислокаций через морфологию подложки.

III. Передовые инновации и оптимизация производительности технологии волок

Технология покрытий и конструктивное проектирование

Нанокристаллические алмазные покрытия (например, VNT Nano Split Die от Ajex & Turner) используют парофазное осаждение многослойных алмазных пленок, снижая коэффициент трения на 30% и повышая производительность примерно на 3–4%. В сочетании с корпусами фильер из нержавеющей стали такие покрытия могут достигать срока службы более чем в 10 раз превышающего срок службы традиционных PCD фильер, без необходимости полировки и обслуживания.

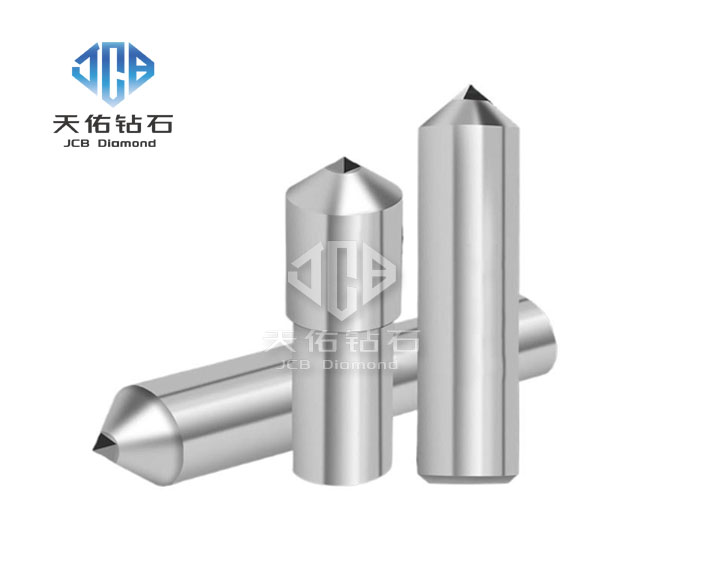

Механическая оптимизация конструкции отверстия

Прямые типы отверстий (конические серии) с их плоскими рабочими коническими поверхностями и четко определенными зонами снижают усилие волочения на 20% и увеличивают срок службы в 3–5 раз по сравнению с изогнутыми типами (R серии). Путем удлинения зон смазки и работы и усиления «клинового эффекта» может быть образована более стабильная смазывающая пленка во время высокоскоростного волочения.

Технология контроля температуры для улучшения деформации материала

Недавние исследования показывают, что применение контроля нагрева фильеры (например, технология Warm Die WD), повышающего температуру поверхности проволоки до 300°C, может оптимизировать однородность деформации таких материалов, как TWIP сталь, путем регулирования энергии дефекта упаковки (SFE), улучшая волочимость на 33%.

IV. Отраслевые проблемы и направления будущего развития

Технические узкие места

PCD волоки: Графитизация кобальта при высоких температурах ограничивает их применение в экстремальных условиях.

CVD волоки: Недостаточная вязкость приводит к плохой трещиностойкости, и требования к точности обработки являются строгими.

Монокристаллический алмаз: Проблемы анизотропии и стоимости остаются нерешенными.

Заключение: Технологическая синергия движет отраслевой трансформацией

Конкуренция и взаимодополняемость между PCD, CVD и монокристаллическими алмазными волоками продвигают волочильные фильеры от «универсальных инструментов» к «индивидуализированным решениям». В будущем, благодаря интеграции инноваций в материалах (например, нанопокрытия, композитные подложки), структурной оптимизации (например, конструкции с прямыми отверстиями, системы с контролем температуры) и интеллектуальных технологий обнаружения, волочильные волоки, как ожидается, достигнут больших прорывов в таких высокотехнологичных областях, как аэрокосмические провода и микротонкие провода для электронных устройств, внедряя новый импульс в глобальное производство.