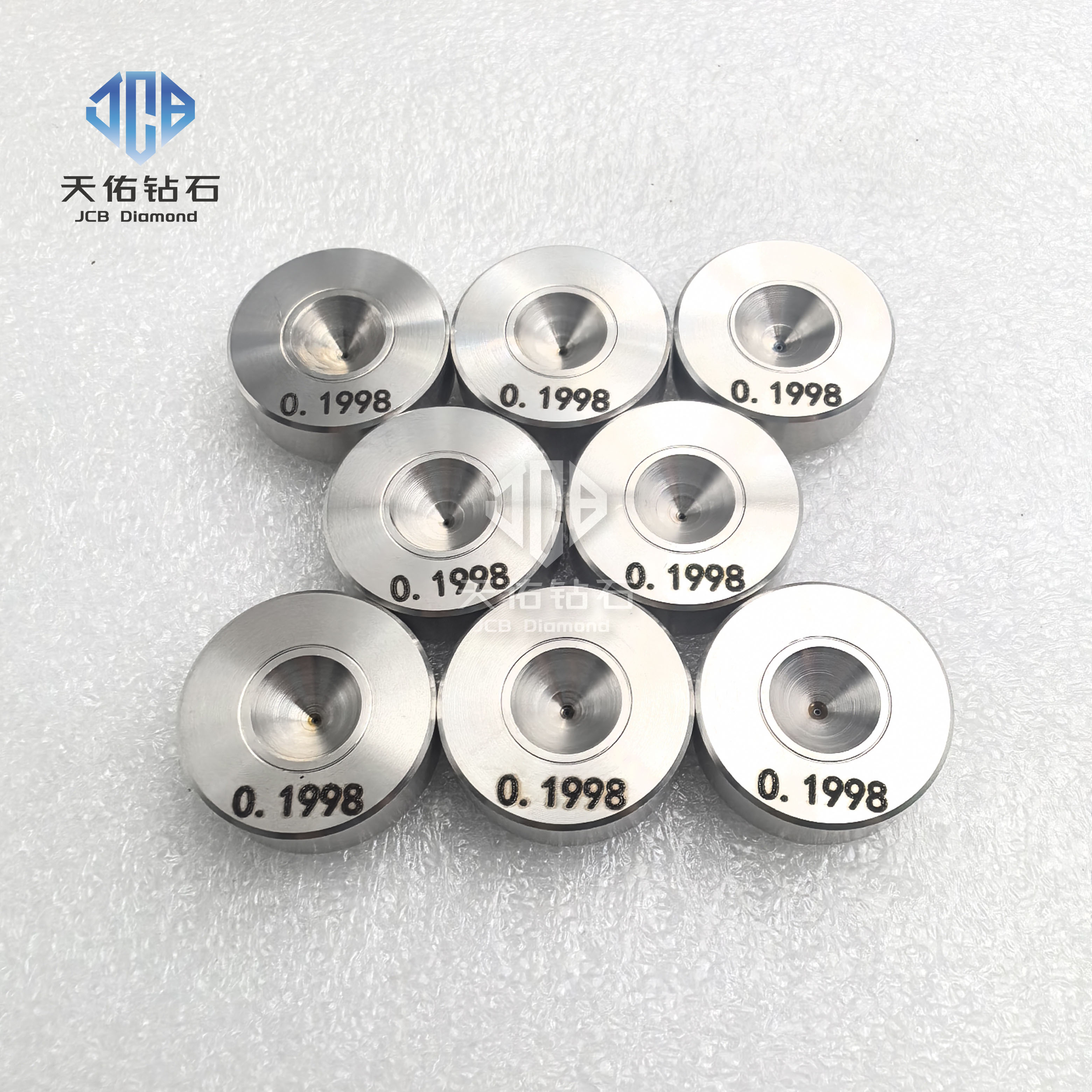

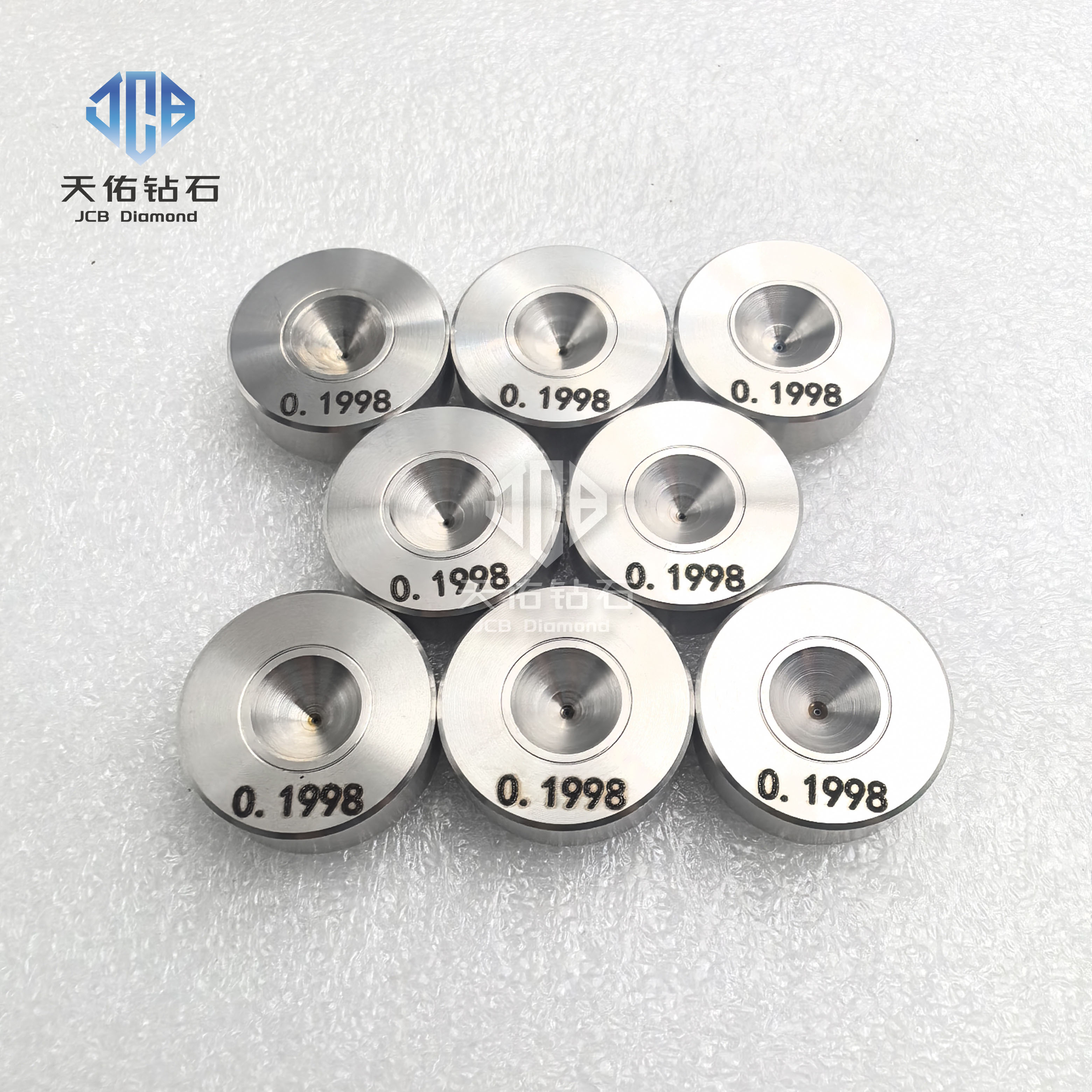

Материалы, используемые для изготовления волочильных матриц, включают: легированную сталь, цементированный карбид, природный алмаз, синтетический монокристаллический алмаз, синтетический поликристаллический алмаз, керамику, а также матрицы, изготовленные с помощью различных методов химической термической обработки, химического осаждения из паровой фазы и физического осаждения из паровой фазы.

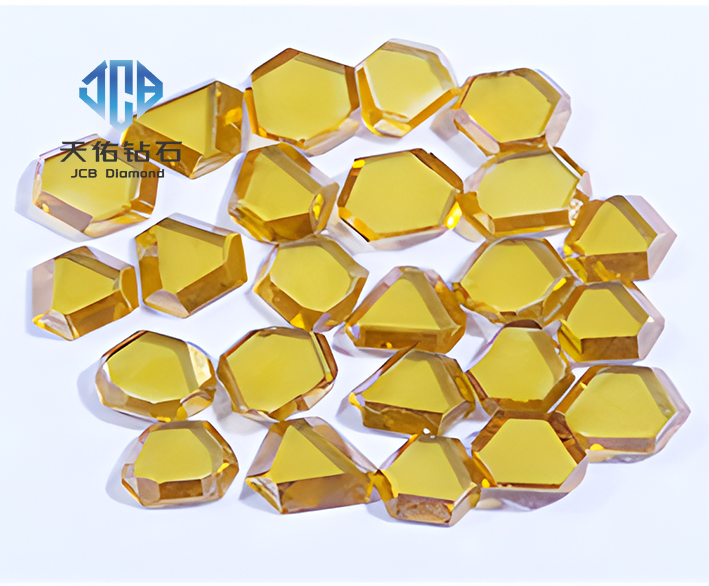

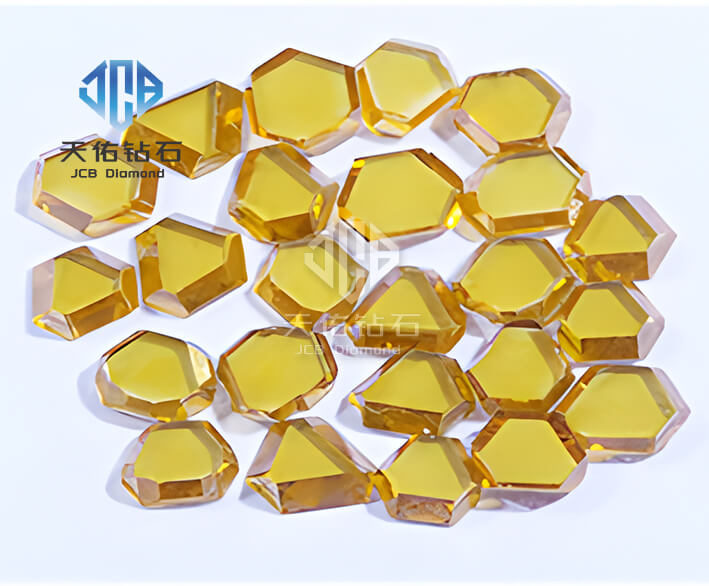

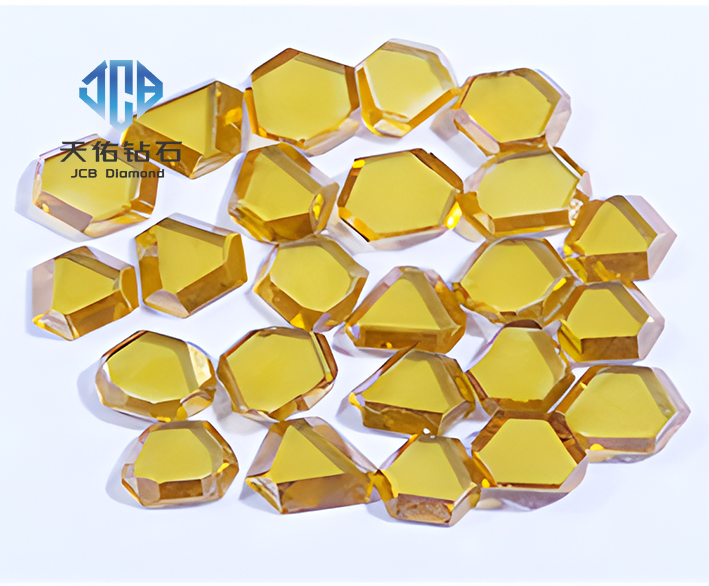

(1) Матрицы из синтетического монокристаллического алмаза (MCD)

В конце 1980-х годов британская компания De Beers в сотрудничестве с японской Sumitomo Electric Industries разработала новую заготовку для алмазной матрицы. Она обладает характеристиками натурального алмаза, имеет абсолютно ровную алмазную поверхность, демонстрирует исключительно хорошие рабочие характеристики и обладает высокой износостойкостью. Ее применимость эквивалентна натуральному алмазу с диаметром менее 0,5 мм.

(2) Закалка поверхности

Учитывая, что природные алмазы и высококачественные синтетические поликристаллические алмазы значительно дороже цементированного карбида, на протяжении многих лет применялись различные методы для изменения состава сплава поверхности волочильных матриц из цементированного карбида и структуры самих матриц. Это делается с целью продлить их срок службы и удовлетворить требования высокоскоростной волочильной обработки.

В период с 1968 по 1978 год во всем мире началось внедрение диффузии бора в цементированный карбид. В 1978 году Китай провел испытания диффузии бора на Первом сталелитейном заводе в Тяньцзине. Сравнительные испытания в одинаковых условиях в целом показали 2-3-кратное увеличение средней производительности. Однако диффузия бора создает проблемы при очистке. В 1986 году международное сообщество приняло методы физического осаждения из паровой фазы (PVD)и химического осаждения из паровой фазы (CVD) в вакуумных условиях для покрытия отверстий волочильных матриц карбидом титана или нитридом титана. Этот подход повышает твердость, износостойкость и плотность отверстий матриц. Однако для достижения оптимальных результатов этот метод требует специального дорогостоящего оборудования и строгого контроля процесса.

В последние годы, с ростом зрелости технологии химического осаждения из паровой фазы (CVD)алмазной пленки, более разумным подходом — с учетом как стоимости матрицы, так и ее характеристик — стало нанесение на внутреннюю поверхность карбидных матриц для волочения проволоки равномерного слоя алмазной пленки, отвечающего требованиям адгезии. Некоторые исследователи также сосредоточили свое внимание на продлении срока службы матриц путем модификации их конструкции, например, разработки ротационных матриц и матриц со съемными узлами.

Как правило, при выборе материалов для волочильных матриц необходимо одновременно учитывать как материал матрицы, так и материал волочимого изделия. Обеспечивая относительно глянцевую поверхность волочимого изделия, также важно максимально продлить срок службы матрицы. Кроме того, износостойкость обоих материалов не должна слишком сильно различаться, чтобы предотвратить чрезмерный износ, который может привести к выходу изделия из строя или повреждению/браку матрицы. Необходимо также учитывать экономические факторы, чтобы максимально увеличить прибыльность при минимальных затратах, обеспечивая при этом нормальный производственный процесс.