1. Введение

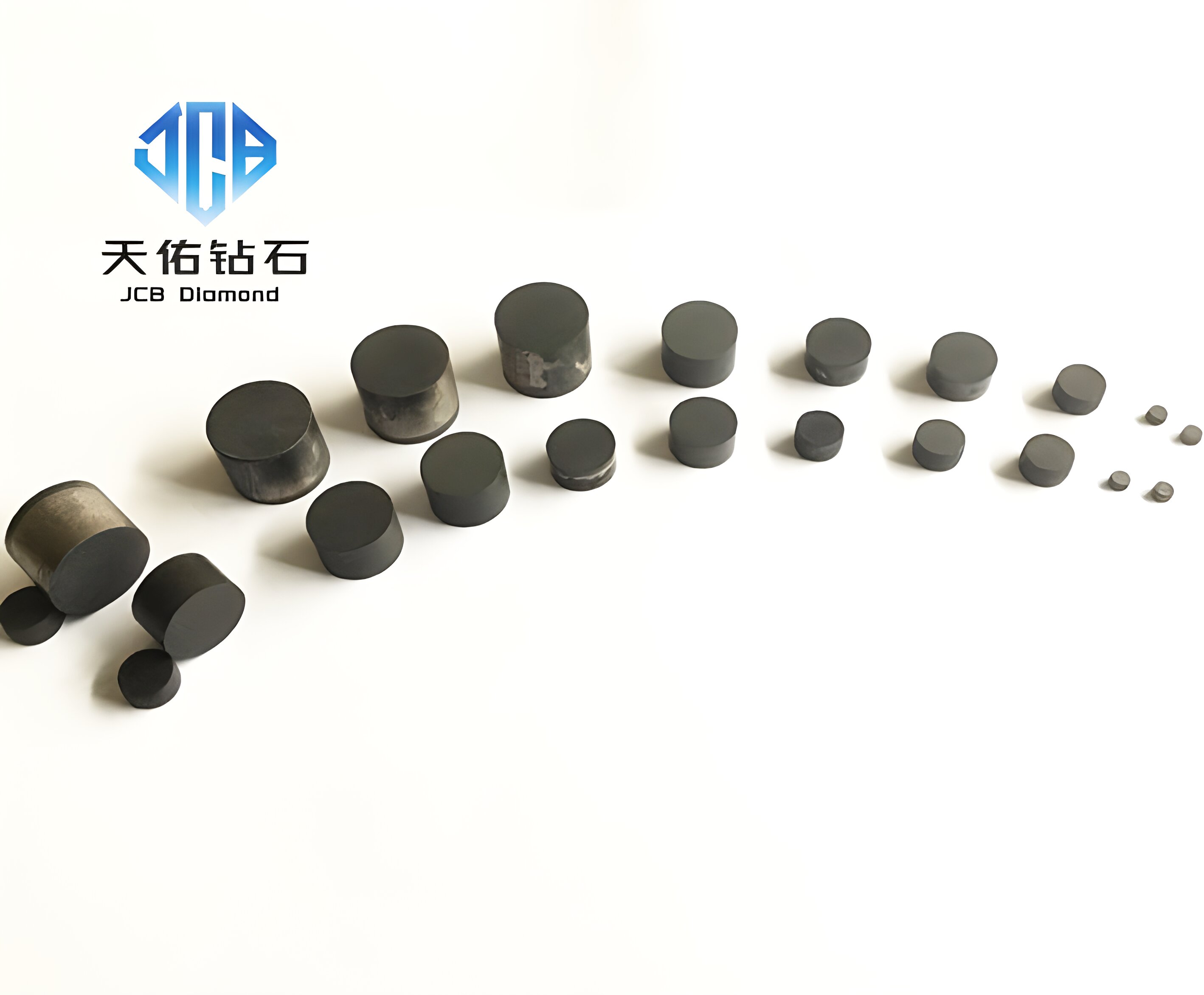

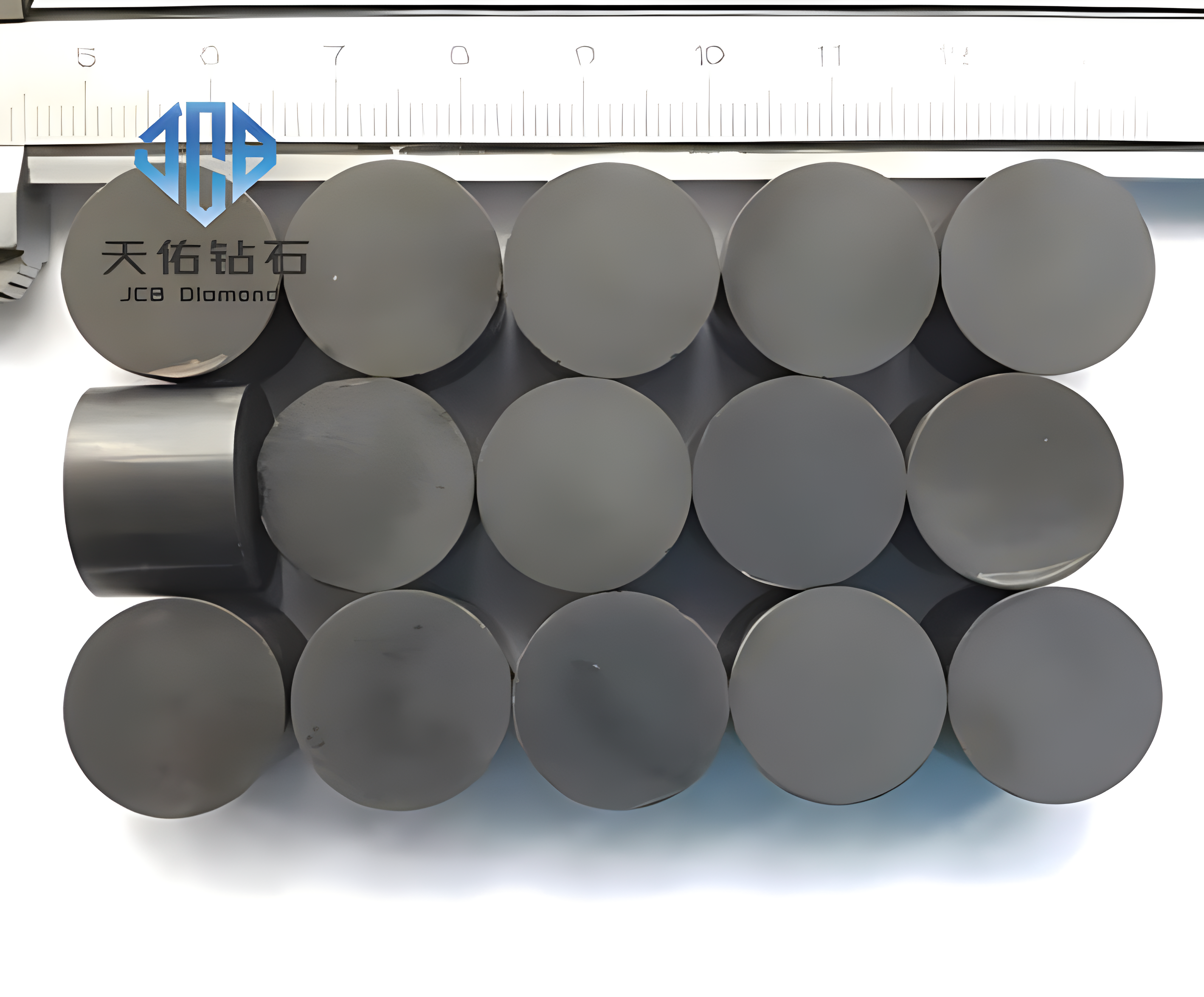

Являясь важным инструментом для сверхтвердых материалов, сердечник волоки PCD (поликристаллический алмаз) играет ключевую роль в процессе волочения металлической проволоки, особенно высокоточной и высокопроизводительной проволоки. Целью данного исследовательского отчета является всестороннее и углубленное обсуждение эксплуатационных характеристик, процесса подготовки, статуса применения и тенденций развития стержней для волочения проволоки PCD, а также предоставление ценной справочной информации для исследователей, инженеров и лиц, принимающих решения в смежных областях.

2. Эксплуатационные характеристики сердечника матрицы PCD

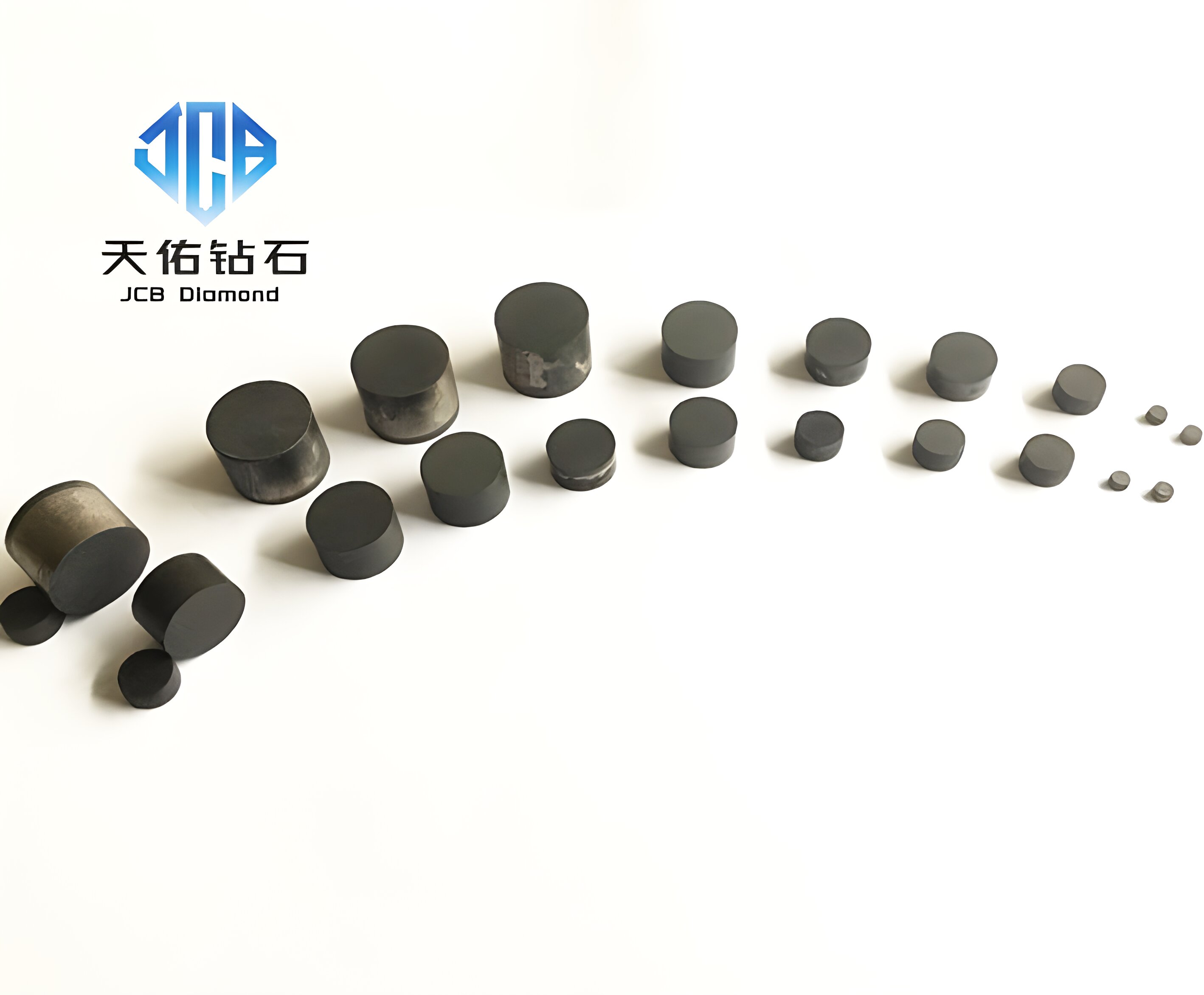

(1) Высокая твердость и износостойкость.

PCD состоит из множества мелких монокристаллических частиц алмаза, спеченных в условиях высокой температуры и высокого давления. Его твердость уступает только природному алмазу, и он обладает чрезвычайно высокой износостойкостью. В процессе волочения проволоки он может выдерживать сильное трение между материалом проволоки и сердечником формы, а также сохранять точность размеров и шероховатость поверхности стержня формы в течение длительного времени, тем самым обеспечивая стабильность качества и постоянство размеров тянутой проволоки. материал. Например, при волочении высокопрочной стальной проволоки срок службы волочильных стержней из PCD может быть увеличен в десятки и даже сотни раз по сравнению с традиционными твердосплавными стержнями.

(2) Высокая теплопроводность

Алмаз обладает превосходной теплопроводностью, и сердечники из PCD унаследовали это свойство. В процессе волочения проволоки температура сердечника формы будет быстро повышаться из-за выделения тепла при трении. Хорошая теплопроводность позволяет быстро рассеивать тепло, избегать локального перегрева сердечника формы и снижать риск разрыва или деформации стержня формы из-за термического напряжения. Это также способствует охлаждению проволоки, улучшая стабильность и эффективность производства. процесс рисования.

(3) Низкий коэффициент трения

Коэффициент трения между PCD и металлической проволокой относительно низок, что не только снижает потребление энергии в процессе волочения, но также уменьшает царапины и износ поверхности проволоки, что способствует улучшению качества поверхности тянутой проволоки, особенно Для некоторых прецизионных проводов, требующих высокой чистоты поверхности, таких как сверхтонкие медные проволоки и золотые проволоки, используемые в электронной промышленности, сердечники пресс-форм для волочения проволоки из PCD имеют очевидные преимущества.

3. Процесс подготовки сердечника пресс-формы для волочения проволоки PCD.

(1) Выбор сырья и предварительная обработка

Основным сырьем для изготовления стержней для волочения проволоки PCD является алмазный порошок, размер частиц, чистота и кристаллическая структура которого оказывают существенное влияние на характеристики конечного продукта. Обычно выбирается алмазный порошок с однородным размером частиц, высокой чистотой и высокой прочностью, и на нем выполняется поверхностная обработка, такая как удаление примесей, активация поверхности и т. д., чтобы улучшить силу сцепления между алмазными порошками.

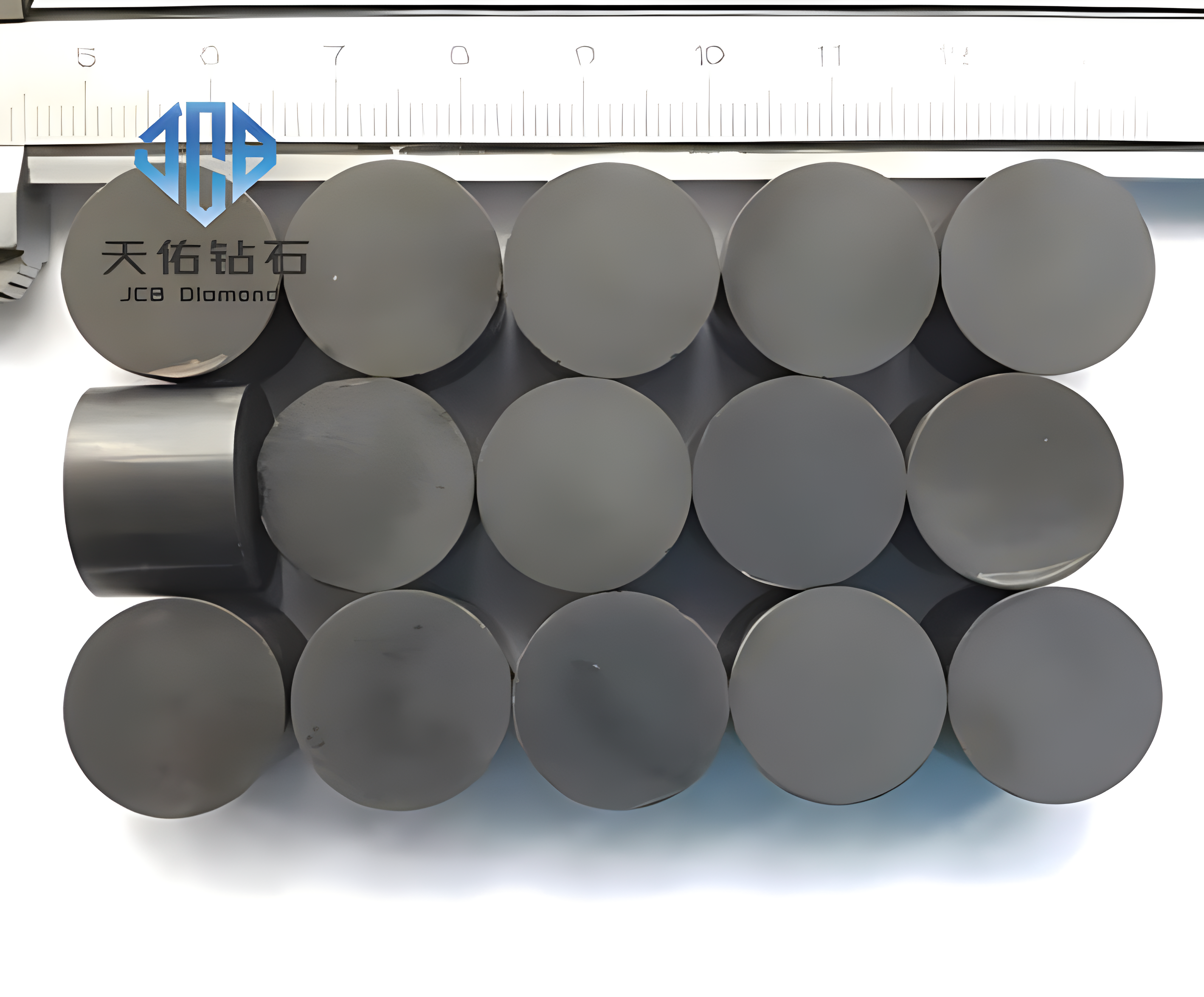

(2) Спекание при высокой температуре и высоком давлении.

Обработанный алмазный порошок равномерно смешивается с соответствующим количеством металлического связующего (например, кобальта, никеля и т. д.), затем помещается в специальную форму и спекается в оборудовании с высокой температурой и высоким давлением (например, в шестицилиндровой печи). боковой пресс). Температура спекания обычно составляет от 1200 ℃ до 1500 ℃, а давление — от 5 до 6 ГПа. Под действием высокой температуры и высокого давления алмазный порошок вступает в реакцию с металлической связкой, образуя прочную поликристаллическую структуру. Параметры процесса в процессе спекания (такие как температура, давление, время, содержание металлического связующего и т. д.) необходимо точно контролировать, чтобы получить идеальную структуру и характеристики PCD.

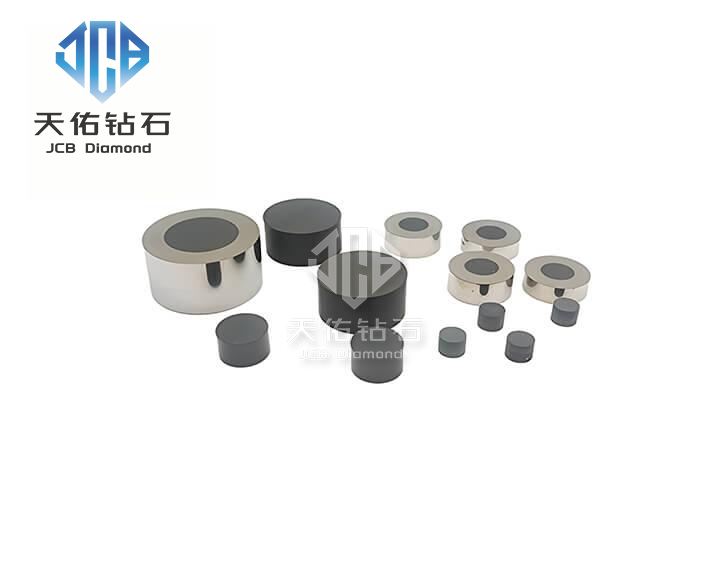

(3) Последующая обработка

Спеченная заготовка из PCD должна пройти ряд операций, таких как резка, шлифовка и полировка, чтобы получить готовый продукт, соответствующий требованиям к размеру и стандартам точности сердечника волочильной матрицы. Среди них особенно важен процесс шлифования и полировки, который напрямую влияет на точность размера внутреннего отверстия, шероховатость поверхности и точность формы сердечника формы. В последние годы, с развитием технологии сверхточной обработки, передовые технологии, такие как лазерная обработка и обработка ионным лучом, постепенно стали применяться для обработки стержней пресс-форм для волочения проволоки PCD, что еще больше повышает точность обработки и качество стержней пресс-форм.

4. Статус применения сердечника для волочения проволоки PCD

(1) Промышленность волочения металлической проволоки

Сердечники для волочения PCD широко используются при волочении различных металлических проволок, включая сталь, цветные металлы (такие как медь, алюминий, цинк, олово и т. д.) и драгоценные металлы (такие как золото, серебро, платина и т. д.). В сталелитейной промышленности он используется для волочения высокопрочной стальной проволоки, стальной проволоки для стальных тросов и т. д., в электронной промышленности он является ключевым инструментом для волочения сверхтонкой медной проволоки, золотой проволоки, серебряной проволоки, и т. д. для производства электронных компонентов и соединительных проводов для интегральных схем. В ювелирной промышленности вытягиваемая проволока из драгоценных металлов используется для изготовления ожерелий, браслетов, сережек и других ювелирных изделий;

(2) Другие поля

Помимо волочения металлической проволоки, сердечники пресс-форм для волочения PCD также используются при волочении некоторых специальных материалов, таких как углеродное волокно, стекловолокно и другие высокопроизводительные волокнистые материалы. Эти материалы обладают характеристиками высокой прочности и высокого модуля, а обычные стержни для волочения проволоки трудно удовлетворить требованиям волочения. Однако стержни для волочения проволоки из PCD могут эффективно тянуть их благодаря их высокой твердости и износостойкости, что расширяет диапазон волочения. высокая производительность Диапазон применения волокнистых материалов.

5. Проблемы и сложности волочения стержней из PCD.

(1) Более высокая стоимость

Процесс подготовки сердечника матрицы для волочения PCD сложен и требует оборудования, работающего при высоких температурах и высоком давлении, а также высококачественного алмазного порошка и металлических связующих, что приводит к относительно высоким производственным затратам. Это в определенной степени ограничивает его крупномасштабное применение в некоторых чувствительных к затратам отраслях, особенно на некоторых рынках волочения металлической проволоки низкого качества, где по-прежнему доминируют традиционные твердосплавные стержни для форм.

(2) Сложность повышения точности обработки внутренних отверстий.

Материал PCD чрезвычайно тверд, что усложняет прецизионную обработку внутреннего отверстия стержня формы. Несмотря на то, что существует множество передовых технологий обработки, все еще существуют трудности в достижении сверхвысокой точности обработки внутренних отверстий (например, размерная точность нанометрового уровня и чрезвычайно низкая шероховатость поверхности), что сложно для некоторых материалов проволоки, требующих чрезвычайно высокой точности. Области применения (например, сверхтонкое волочение проволоки, производство проволоки для высокоточных датчиков и т. д.) являются актуальной проблемой, требующей решения.

(3) Недостаточные исследования совместимости с различными материалами проводов.

Физические и химические свойства различных металлических проволок и специальных материалов сильно различаются, а также механизм износа и характеристики трения сердечника волоки PCD для волочения проволоки в процессе волочения. В настоящее время исследования совместимости сердечников пресс-форм для волочения проволоки PCD и различных материалов проволоки не являются достаточно глубокими и систематическими. Трудно оптимизировать характеристики и конструктивную конструкцию стержней пресс-форм для различных материалов проволоки, что влияет на дальнейшее развитие. оптимизация процесса волочения и улучшение качества проволоки.

6. Тенденция развития стержня для волочения PCD

(1) Исследование и разработка недорогой технологии приготовления.

Чтобы снизить себестоимость производства стержней для волочения проволоки PCD, будущее будет сосредоточено на разработке недорогой технологии синтеза алмазного порошка, новых систем металлических связующих и оптимизированных процессов спекания при высоких температурах и высоких давлениях. Например, изучение использования новых методов химического осаждения из паровой фазы (CVD) для синтеза недорогого высококачественного алмазного порошка и разработка металлических связующих, не содержащих кобальта или с низким содержанием кобальта, для снижения затрат на сырье и улучшения характеристик PCD с помощью компьютера. моделирование и оптимизация параметров процесса для повышения эффективности и стабильности качества продукции в процессе спекания при высокой температуре и высоком давлении.

(2) Инновационные технологии сверхточной обработки.

Благодаря постоянному совершенствованию требований к точности проволоки в современной обрабатывающей промышленности, технология сверхточной обработки сердечников волок PCD для волочения проволоки будет продолжать внедряться и развиваться. С одной стороны, традиционные технологии обработки (такие как шлифовка и полировка) будут продолжать совершенствоваться и оптимизироваться для повышения точности и эффективности обработки, с другой стороны, новые технологии сверхточной обработки (такие как фемтосекундная лазерная обработка, сфокусированный ионный луч); обработка и т. д.) будет более обширным. Ожидается, что широкое применение и глубокие исследования позволят реализовать сверхточную обработку на наноуровне внутреннего отверстия сердечника матрицы для волочения проволоки PCD для удовлетворения будущих потребностей в сверхтонком волочении проволоки и высокоточном волочении проволоки. конечное прецизионное производство.

(3) Исследования по персонализированной настройке и адаптируемости

В соответствии с характеристиками различных материалов проволоки и требованиями к процессу волочения в будущем будут усилены исследования по индивидуальной настройке и адаптируемости сердечников форм для волочения проволоки PCD. Благодаря углубленным исследованиям механизма трения и износа, а также характеристик теплопередачи между проволокой и сердечником формы, были разработаны сердечники форм для волочения проволоки PCD с различной организационной структурой, эксплуатационными характеристиками и методами обработки поверхности для достижения наилучшего волочения различных материалов проволоки. Адаптация повышает стабильность процесса волочения и качество проволоки, а также расширяет возможности использования сердечников форм для волочения проволоки PCD в более специальных материалах и высокотехнологичных приложениях.

7. Заключение

Являясь высокопроизводительным инструментом для волочения проволоки, сердечник матрицы для волочения проволоки из PCD обладает множеством превосходных свойств, таких как высокая твердость, высокая износостойкость, высокая теплопроводность и низкий коэффициент трения. Он широко используется в области волочения металлической проволоки и других специальных материалов. поля рисования. Однако он по-прежнему сталкивается с такими проблемами, как высокая стоимость, сложность повышения точности обработки внутренних отверстий и недостаточные исследования совместимости с различными материалами проволоки. В будущем, благодаря исследованиям и разработкам, а также инновациям в области недорогих технологий подготовки, технологии сверхточной обработки и углубленным исследованиям в области индивидуальной настройки и адаптируемости, ожидается, что сердечники для волочения проволоки PCD будут более широко использоваться в большем количестве областей, фундамент для развития современной обрабатывающей промышленности. Обеспечить мощную поддержку.