1. Введение

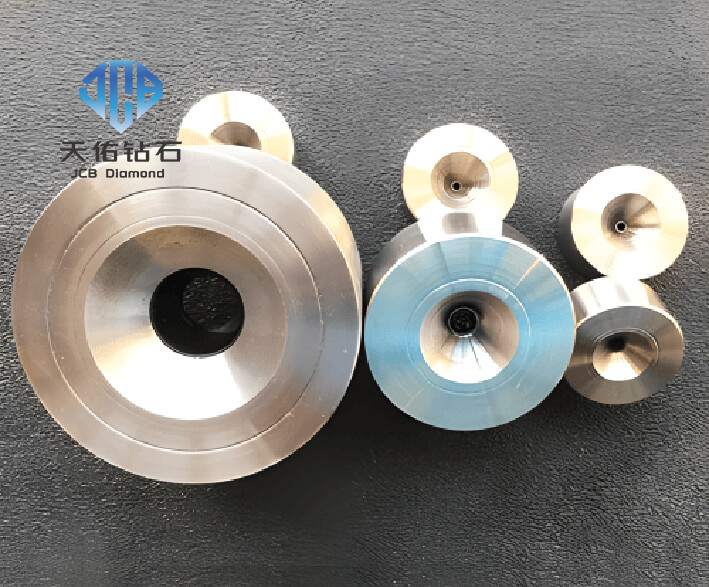

Являясь передовым материалом для волочения проволоки, волока из поликристаллического алмаза (PCD) играют важную роль в области обработки волочения металлической проволоки. Целью данного исследовательского отчета является глубокое изучение эксплуатационных характеристик,

процесса подготовки, статуса применения и тенденций развития волок PCD для волочения проволоки, а также предоставление справочной базы для технических специалистов и лиц, принимающих решения в смежных отраслях.

2. ТТХ

1. Высокая твердость и износостойкость. Твердость PCD уступает только природному алмазу и обладает чрезвычайно высокой износостойкостью. Это может значительно продлить срок службы матрицы для волочения проволоки, снизить частоту замены матрицы и повысить эффективность производства.

2. Низкий коэффициент трения: низкий коэффициент поверхностного трения, что позволяет снизить тяговое усилие и энергопотребление в процессе волочения проволоки. Это также снижает риск появления царапин и износа на поверхности проволоки и улучшает качество проволоки. .

3. Хорошая теплопроводность: она может быстро проводить тепло, выделяемое в процессе волочения проволоки, избегать локального перегрева формы и поддерживать стабильность размеров и механические свойства формы, тем самым обеспечивая точность размеров и постоянство качества проволоки. .

3. Процесс подготовки

1. Выбор и смешивание сырья: используйте высококачественный алмазный микропорошок в качестве основного сырья, при необходимости добавьте соответствующее количество порошка металлического связующего (например, кобальта, никеля и т. д.) и равномерно смешайте сырье через определенное процесс смешивания.

2. Синтез при высокой температуре и высоком давлении: поместите смешанное сырье в графитовую форму и выполните реакцию синтеза в условиях высокой температуры и высокого давления для спекания алмазного порошка с образованием поликристаллического алмазного блока. Точный контроль параметров реакции (например, температуры, давления, времени и т. д.) оказывает решающее влияние на качество и производительность ПХД.

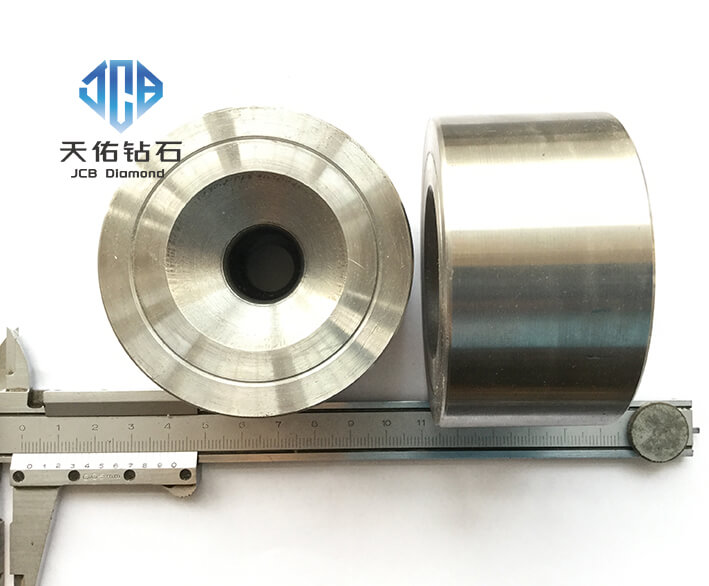

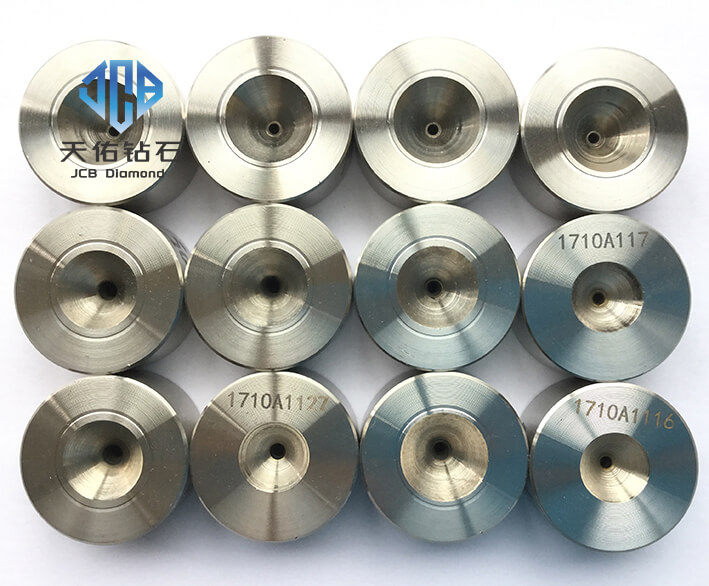

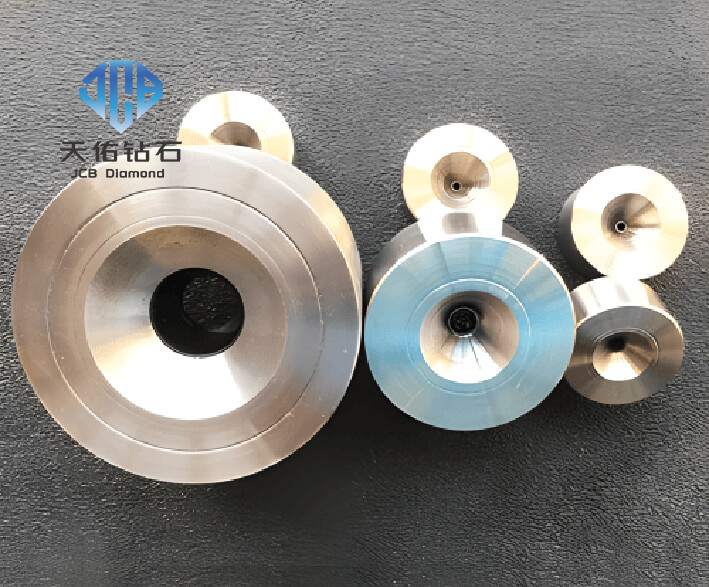

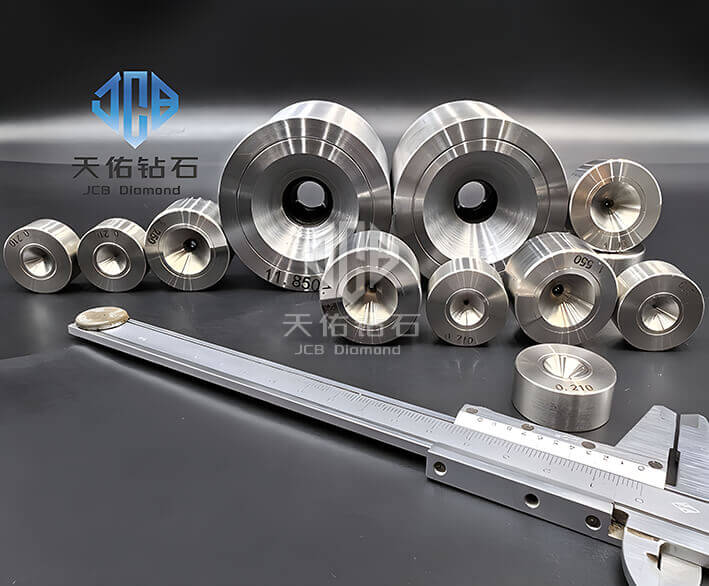

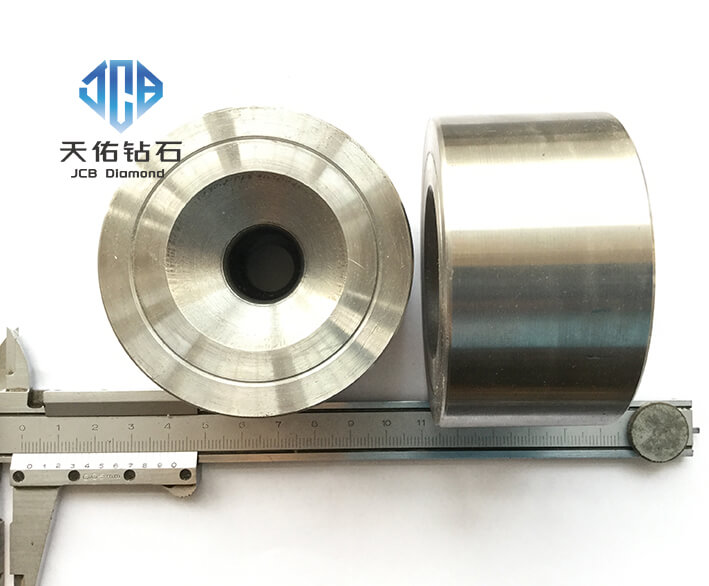

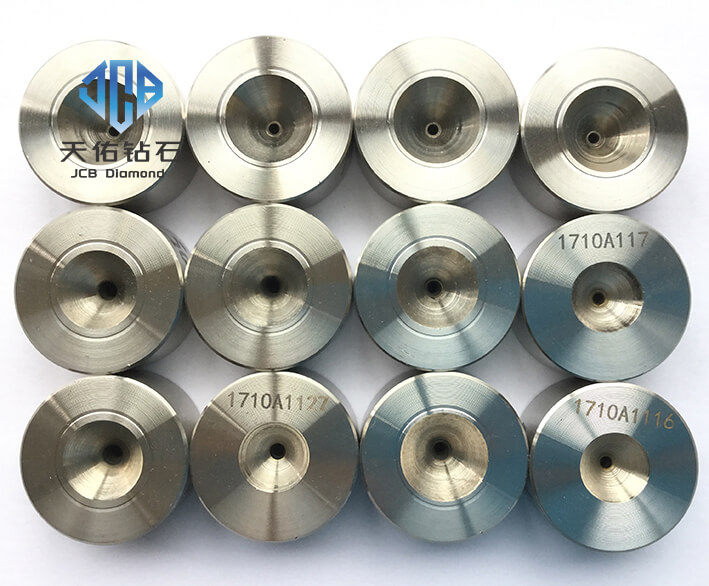

3. Последующая обработка. Синтезированный блок PCD должен пройти ряд методов обработки, таких как резка, шлифовка и полировка, чтобы получить готовую форму, соответствующую размерам и требованиям к точности матрицы для волочения проволоки. Среди них точность обработки и качество поверхности внутреннего отверстия формы напрямую связаны с эффектом волочения и качеством проволоки.

4. Статус заявки

1. Широко используется при волочении проволоки из цветных металлов: волоки из PCD для волочения проволоки широко используются при волочении проволоки из цветных металлов, таких как медь и алюминий. Например,

в проволочной и кабельной промышленности он используется для волочения медных проводов различных характеристик, что позволяет удовлетворить потребности производства с высокой точностью и эффективностью. Производимые провода имеют гладкую поверхность,

точные размеры и отличные электрические свойства.

2. Постепенно расширяться на некоторые области волочения проволоки из черных металлов: с постоянным развитием технологии подготовки PCD и дальнейшим улучшением производительности его также начали применять при волочении проволоки некоторых черных металлов с относительно низкой твердостью

например, нержавеющей стали). ). По сравнению с традиционными волоками для волочения твердосплавной проволоки, волоки из PCD демонстрируют лучшую износостойкость и стабильность качества волочения проволоки в процессе волочения проволоки из нержавеющей стали.

5. Тенденция развития

1. Оптимизация производительности и индивидуальная настройка. В будущем матрицы для волочения проволоки из PCD будут развиваться в направлении более высокой твердости, лучшей прочности и более низкого коэффициента трения,

чтобы соответствовать все более строгим требованиям к процессу волочения проволоки. В то же время разрабатываются специальные штампы для волочения проволоки PCD,

снованные на характеристиках различных металлических проволок и условиях процесса волочения для достижения точного соответствия производительности и применения.

2. Интеграция с новыми производственными технологиями. С постоянным появлением новых производственных технологий, таких как аддитивное производство (3D-печать) и нанопроизводство,

ожидается объединение этих технологий с производством пресс-форм для волочения проволоки PCD для достижения инновационного дизайна и производительности пресс-форм. структуры. Например,

волоки для волочения проволоки PCD со сложной внутренней структурой производятся с помощью технологии 3D-печати, чтобы оптимизировать характеристики рассеивания тепла и распределения напряжений в форме.

3. Защита окружающей среды и устойчивое развитие: Что касается выбора материалов и технологии подготовки, больше внимания будет уделяться защите окружающей среды и устойчивости. Разрабатывать материалы PCD без кобальта или с низким содержанием кобальта,

чтобы снизить потенциальный вред металлических связующих для окружающей среды, в то же время исследовать экологически чистые и энергосберегающие процессы подготовки для снижения энергопотребления и выбросов отходов в процессе производства;

6. Заключение

Формы для волочения проволоки из PCD имеют широкие перспективы применения в области волочения металлической проволоки благодаря своим превосходным эксплуатационным характеристикам.

Благодаря постоянному совершенствованию процесса подготовки и постоянной оптимизации производительности, а также интеграции и разработке новых производственных технологий,

волоки PCD для волочения проволоки будут играть более важную роль в процессе волочения проволоки из цветных и черных металлов, способствуя промышленность по производству металлической проволоки отличается высокой точностью, высокой эффективностью, высоким качеством и устойчивым развитием.

В то же время соответствующие предприятия и научно-исследовательские учреждения должны уделять пристальное внимание тенденциям развития отрасли, увеличивать инвестиции в исследования и разработки и продолжать внедрять инновации,

чтобы занять выгодную позицию в условиях жесткой рыночной конкуренции.