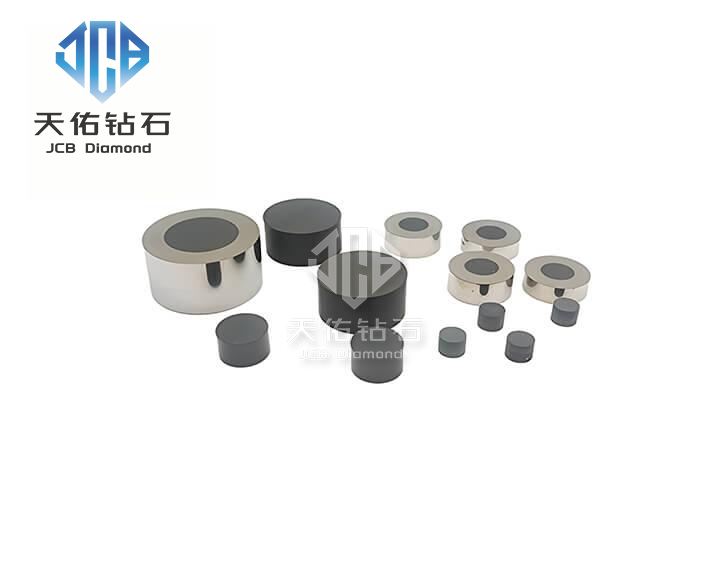

Процесс изготовления сердцевины матрицы для волочения проволоки из PCD обычно включает следующие этапы:

1. Подготовка сырья

Выбор сырья PCD:

В соответствии с требованиями к производительности требуемых штампов для волочения проволоки PCD, такими как твердость, износостойкость, термостойкость и т.д., выбирают сырье для поликристаллического алмаза (PCD) с соответствующим размером частиц, чистотой и содержанием связующего вещества. o Подготовка материалов для штамповых гильз: Обычно в качестве гильз используются нержавеющая сталь и другие материалы с хорошей прочностью и коррозионной стойкостью.

Подготовка материала гильзы:

обычно выбирают нержавеющую сталь и другие материалы с хорошей прочностью и коррозионной стойкостью в качестве гильзы, в соответствии с требованиями дизайна, обработанные в соответствующий размер и форму.

2. Спекание PCD

Смешивание и загрузка:

Смешайте сырьевые материалы PCD с соответствующим количеством металлического связующего вещества (например, кобальта и т.д.), а затем загрузите смешанные материалы в пресс-форму, чтобы обеспечить равномерное и плотное заполнение материалами.

Спекание при высокой температуре и высоком давлении:

Поместите гильзу формы с материалом в оборудование для спекания при высокой температуре и высоком давлении. Под действием высокой температуры и высокого давления частицы алмаза в сырье PCD соединяются друг с другом под действием связующего вещества, образуя плотное поликристаллическое алмазное тело, которое прочно сцепляется с гильзой пресс-формы.

3. Обработка стержня пресс-формы

Резка: В соответствии с размером и формой требуемого сердечника пресс-формы для волочения проволоки PCD, спеченная заготовка пресс-формы PCD разрезается на подходящие заготовки с помощью режущего оборудования.

Лазерная пробивка отверстий:

Технология лазерной пробивки отверстий используется для создания точных отверстий для волочения в сердечнике штампа PCD. Лазерное сверление обеспечивает точный контроль диаметра, формы и расположения отверстий для обеспечения соответствия проектным критериям4

.

Шлифовка и полировка:

Шлифовальное и полировальное оборудование используется для шлифовки и полировки внутренних отверстий и внешних поверхностей PCD-штампов для улучшения качества поверхности, снижения коэффициента трения, обеспечения прохождения металлических проволок через штампы в процессе волочения, а также для увеличения срока службы штампов.

4. Постобработка

Декобальтизация:

Если сердечники PCD содержат кобальт в качестве связующего вещества, то для повышения термической стабильности и износостойкости сердечников обычно необходимо провести декобальтизацию. Распространенным методом является кислотное выщелачивание, при котором кобальт удаляется из сердечника пресс-формы путем погружения его в раствор кислоты, чтобы кобальт вступил в реакцию с кислотой.

Очистка и сушка:

Сердечники PCD после удаления кобальта или другой последующей обработки очищаются для удаления кислоты, примесей и т.д. на поверхности, а затем высушиваются, чтобы убедиться, что поверхность сердечников чистая и сухая.

5. Проверка качества

Проверка точности размеров:

С помощью измерительных инструментов (таких как штангенциркули, микрометры, координатно-измерительные машины и т.д.) измеряют внешний диаметр, внутренний диаметр, длину, диаметр отверстия и т.д. PCD сердечников, чтобы убедиться, что отклонение размеров находится в пределах допустимых требований к конструкции.

Испытание на твердость:

Используйте оборудование для испытания твердости, чтобы проверить твердость сердечников. Испытание на твердость: Используйте

оборудование для испытания твердости для проверки твердости сердечников.

Испытание на твердость:

Используйте оборудование для испытания твердости (например, твердомер Роквелла, твердомер Виккерса и т.д.) для испытания твердости сердечника пресс-формы PCD, чтобы проверить, соответствует ли его твердость стандартам продукции и требованиям к использованию.

Проверка качества поверхности:

Наблюдение за качеством поверхности PCD сердечников с помощью оптического микроскопа, электронного микроскопа и другого оборудования, чтобы проверить наличие дефектов, таких как трещины, пористость, песчаные отверстия и т.д., и оценить, соответствует ли качество поверхности требованиям. Упаковка и хранение: Упакуйте керны PCD на складе.

Упаковка и хранение:

Проверенные керны PCD упаковываются, как правило, в полиэтиленовую пленку, картон и другие упаковочные материалы для предотвращения повреждений при транспортировке и хранении. Упакованные керны помещаются на склад для надлежащего хранения, в ожидании отгрузки и использования