Передовые технологии спекания и инженерия микроструктуры открывают новые возможности для индивидуальных решений в области нефтегазовой, геотермальной и горнодобывающей промышленности.

1. Основные дебаты: Толстые vs. Тонкие PDC резцы

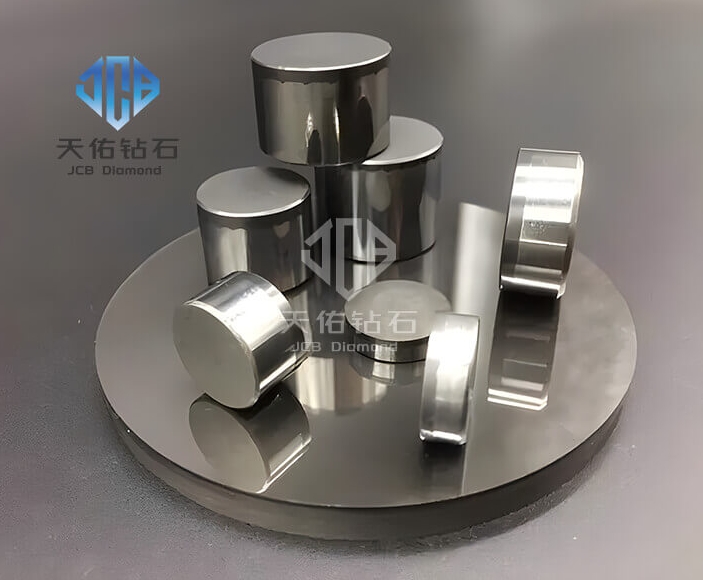

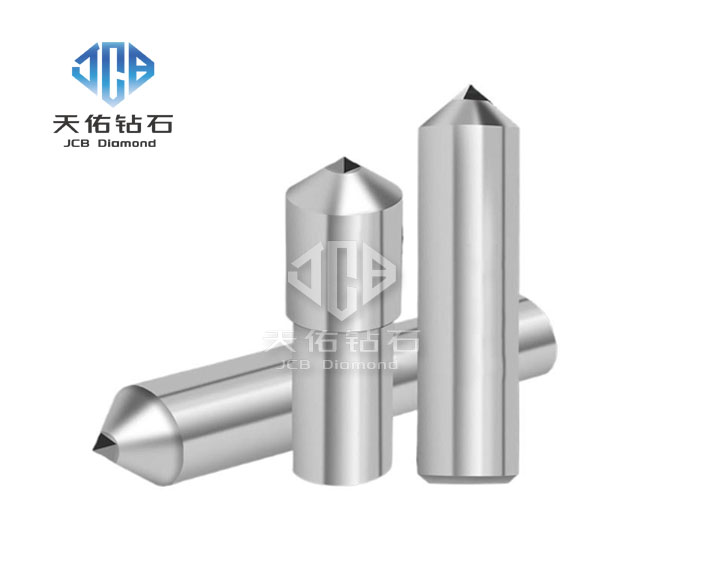

Выбор между толстыми (напр., 2–4 мм алмазного слоя) и тонкими (напр., 0.5–0.7 мм) PDC резцами зависит от компромисса между стойкостью к ударам и сопротивлением абразивному износу. Более толстые алмазные слои, полученные с помощью передового высокого давления спекания (до 8 ГПа), превосходно работают в твердых, абразивных породах, таких как гранит или перемежающиеся породы. Например, резцы формы Stinger™ снижают среднюю силу резания на 46.14% и потребление энергии на 34.09% по сравнению с обычными PDC резцами, используя растягивающее напряжение, а не сдвиговое напряжение для разрушения породы. В отличие от них, тонкие резцы, часто использующие более мелкие алмазные зерна, ориентированы на износостойкость для стабильной работы в однородных, менее сложных формациях.

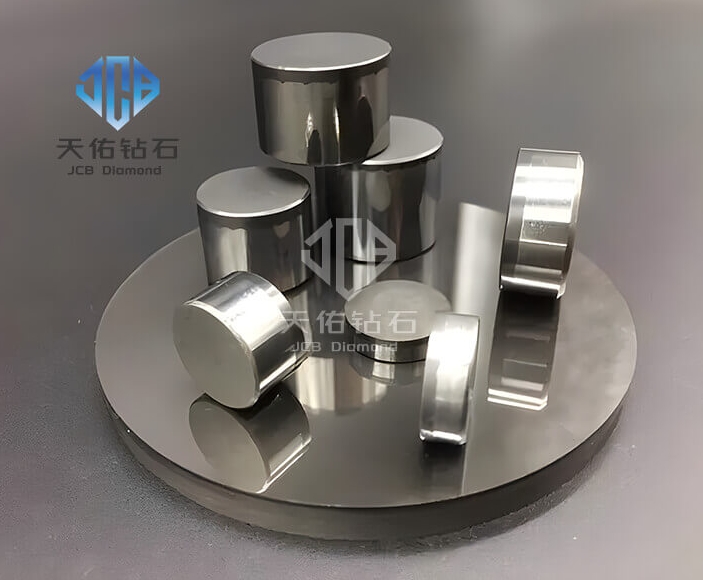

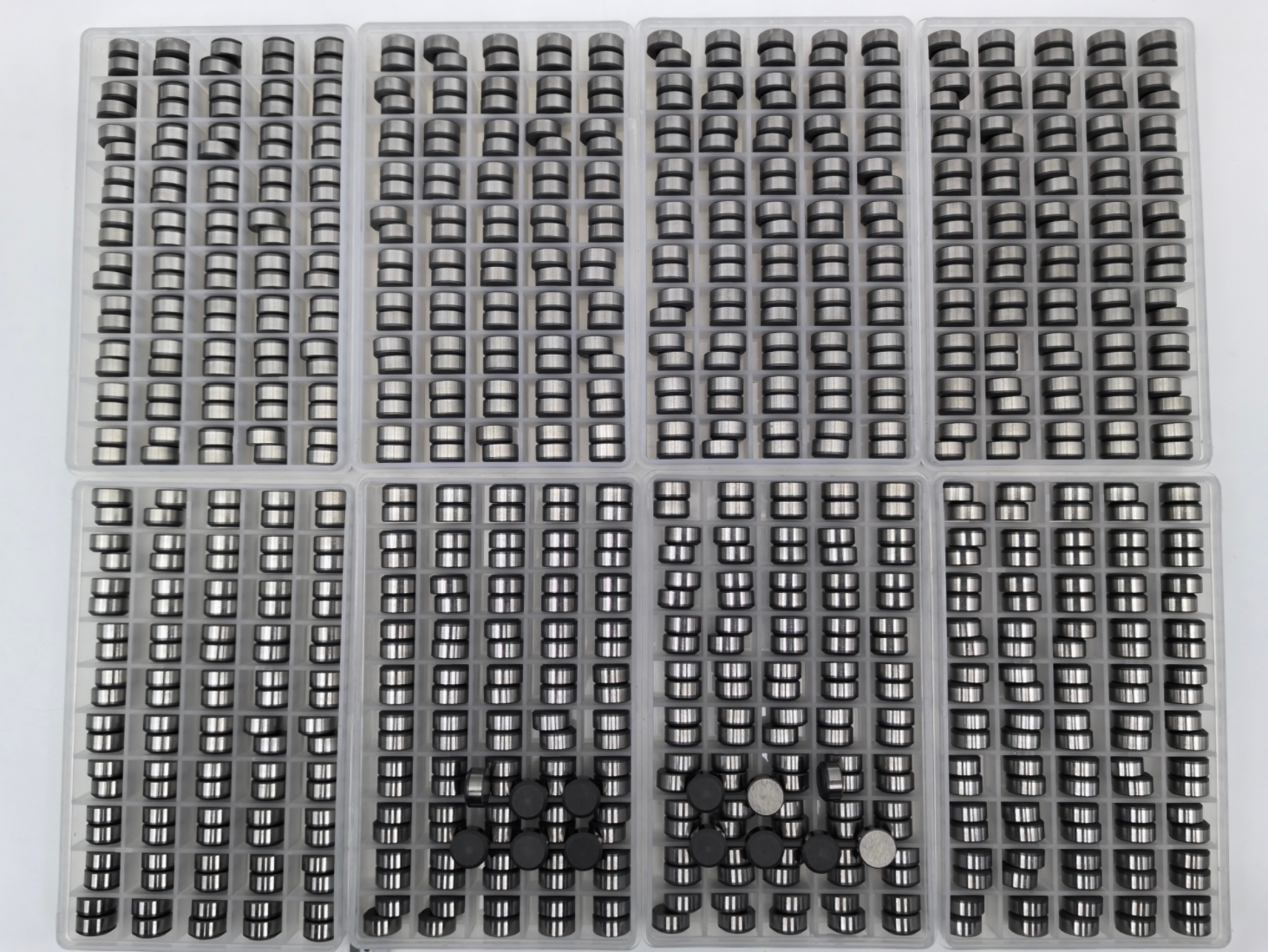

2. Эволюция производства: От сырья до точного машиностроения

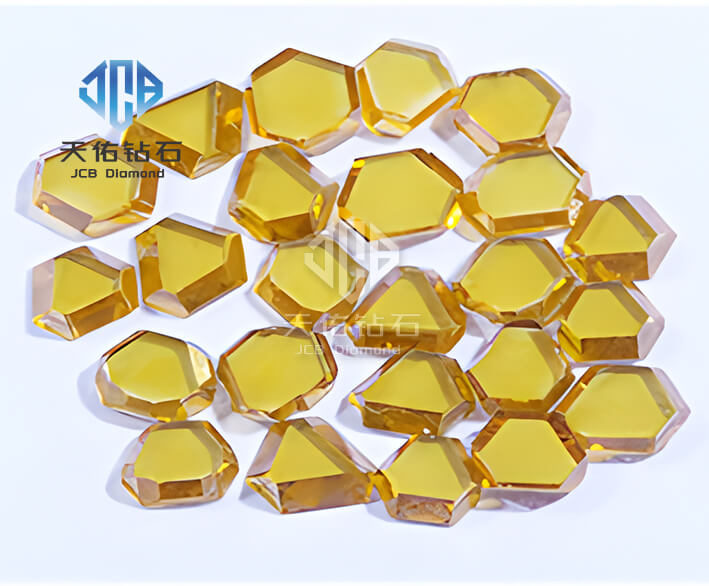

Производство PDC резцов начинается с синтеза алмазного микропорошка (0.5–30 мкм) и связующих (напр., Co, TiC или керамические добавки) в экстремальных условиях:

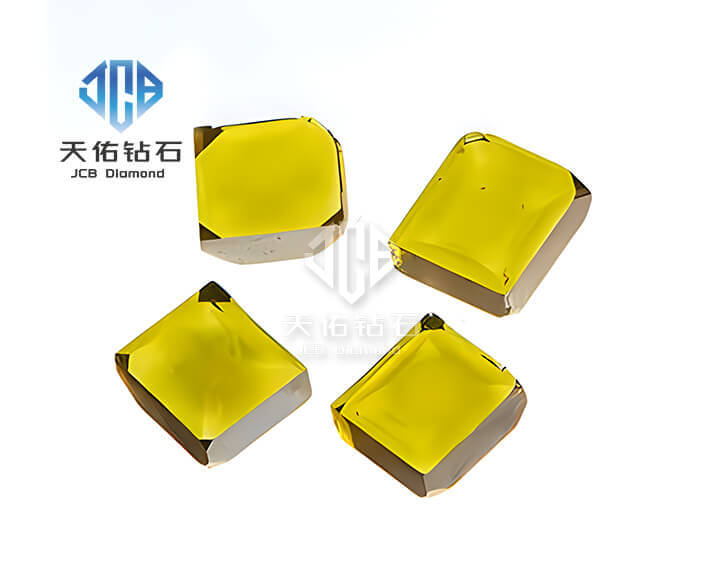

Спекание под высоким давлением: При 5–10 ГПа и 1,000–2,000°C частицы алмаза образуют структуру связи D-D с металлическими связующими, заполняющими промежутки. Более толстые слои требуют более высоких давлений (до 8 ГПа) для увеличения плотности алмаза и межчастичного сцепления, хотя это может увеличить остаточное напряжение.

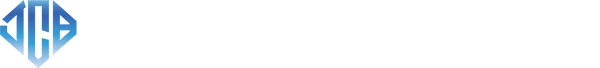

Обработка после спекания: Ключевые этапы включают электроэрозионную обработку (EDM) для формообразования, пайку в вакууме (ниже 700°C для предотвращения графитизации) и алмазное шлифование смоляно-связующими кругами или технологией EDG для достижения остроты кромки (Ra ≤0.4 мкм).

Инженерия микроструктуры: Инновации, такие как мультимодальные алмазные смеси, неплоские границы раздела и выщелачивание (удаление кобальта для снижения термической деградации), оптимизируют как ударную вязкость, так и износостойкость. Например, слоистые алмазные таблицы сочетают крупнозернистую сердцевину (для вязкости) с мелкозернистой поверхностью (для износостойкости).

3. Анализ производительности: Термическая стабильность и механика резания

Терморегулирование: Толстые резцы с выщелоченными алмазными слоями выдерживают температуры выше 800°C, mitigating распространение микротрещин и образование графита. Полированные поверхности дополнительно снижают трение и тепло, продлевая срок службы инструмента.

Механизмы резания: Толстые, фасонные резцы (напр., конструкции Stinger) производят более крупную стружку и траектории "V"-формы, снижая удельную механическую энергию. В геотермальном бурении они имитируют дробление шарошечными долотами, сохраняя сдвиг в стиле PDC, повышая ROP в средах с высоким WOB.

Компромиссы: Тонкие резцы, хотя и менее стойкие к ударам, минимизируют остаточные напряжения и идеальны для стационарного бурения в однородных формациях.

4. Применение в различных отраслях

Нефтегазовое бурение: PDC долота, составляющие 75–80% мирового рынка долот, используют толстые резцы для глубоких, твердых пород (напр., офшорные и сланцевые коллекторы). Тонкие варианты доминируют в более мягких, однородных пластах.

Геотермальная энергетика и горнодобывающая промышленность: Толстые PDC резцы демонстрируют превосходную производительность в условиях сильной вибрации, таких как геотермальные скважины, где важна ударная вязкость. В горнодобывающей промышленности резцы средней толщины балансируют скорость и долговечность для операций резки обсадных колонн.

Новые применения: Гибридные конструкции (напр., долота Crush & Shear) сочетают толстые и тонкие резцы для решения сложных литологий, в то время как нанопокрытые варианты повышают термическую стабильность для сверхглубокого бурения.

5. Будущие перспективы: Индивидуализация и материаловедение

Рынок PDC резцов (прогнозируемый до $1.43 млрд к 2032 году) будет уделять приоритетное внимание конструкциям для конкретных применений. Ключевые тенденции включают:

Передовые материалы: Нанополикристаллический алмаз (NPD) и настроенные распределения алмазных зерен для одновременного повышения износостойкости и ударной вязкости.

Цифровая интеграция: Моделирование взаимодействия резец-порода на базе ИИ для оптимизированных конструкций долот.

Устойчивое развитие: Резцы для геотермального и ESG-ориентированного бурения, снижающие потребление энергии за счет более низкой MSE.

Заключение

Дебаты о толстых и тонких PDC резцах касаются не превосходства, а контекстуального соответствия. По мере развития технологий спекания и инженерии микроструктур отрасль движется к гибридным решениям, которые устраняют традиционные компромиссы, обеспечивая беспрецедентную эффективность в энергетическом и горнодобывающем секторах.