Технологический процесс производства пластин ПКБН представляет собой сложное сочетание очистки материалов, спекания при высоких температурах и давлениях, прецизионной механической обработки и оптимизации характеристик. Основные этапы подробно описаны ниже:

I. Подготовка и очистка сырья

Основными материалами для пластин ПКБН являются микропорошок кубического нитрида бора (КНБ), связующие (металлические или керамические) и твердосплавная подложка.

Выбор материалов: Микропорошок КНБ должен соответствовать требованиям высокой чистоты (≥99,9%) и однородного размера частиц (обычно 0,5–30 мкм; более мелкие зерна для чистовой обработки, более крупные для условий с высоким износом). Связующие подразделяются на металлические (например, Co, Ni, Ti) и керамические (например, TiN, TiC, Al₂O₃). Металлические связующие повышают вязкость, а керамические улучшают стабильность при высоких температурах.

Очистка: Примеси в микропорошке КНБ, такие как пирофиллит, графит, металлические примеси и адсорбированный кислород/влага, должны быть удалены с помощью многоступенчатой химической обработки:

Обработка NaOH при температуре около 300°C для удаления пирофиллита и гексагонального нитрида бора (ГНБ).

Кипячение в хлорной кислоте для удаления графита.

Кипячение в HCl для удаления металлических примесей с последующей промывкой дистиллированной водой до нейтральной реакции. Связующие (например, Co, Ni, Al) подвергаются водородному восстановлению для удаления поверхностных оксидов.

II. Процесс спекания при высоких температурах и давлениях

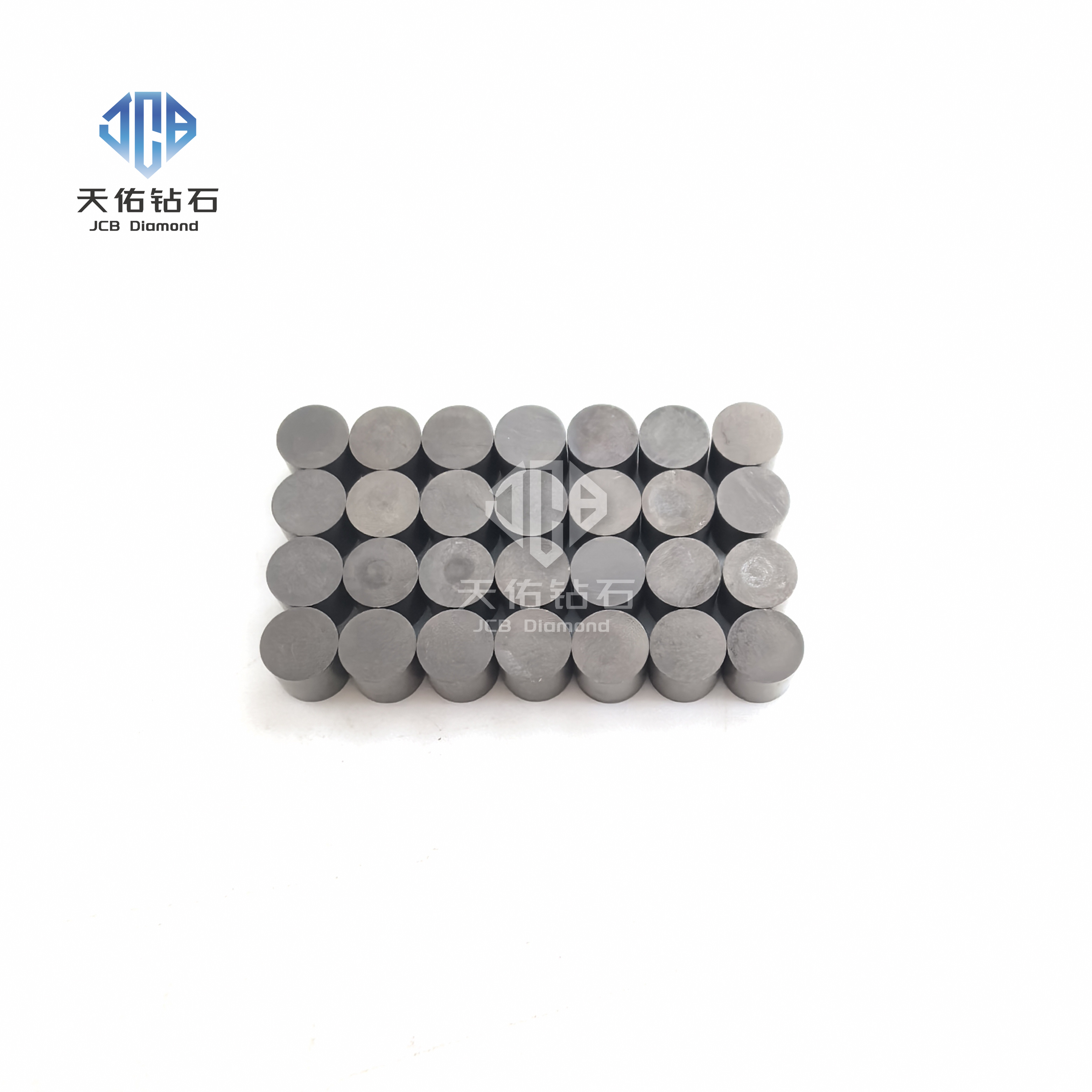

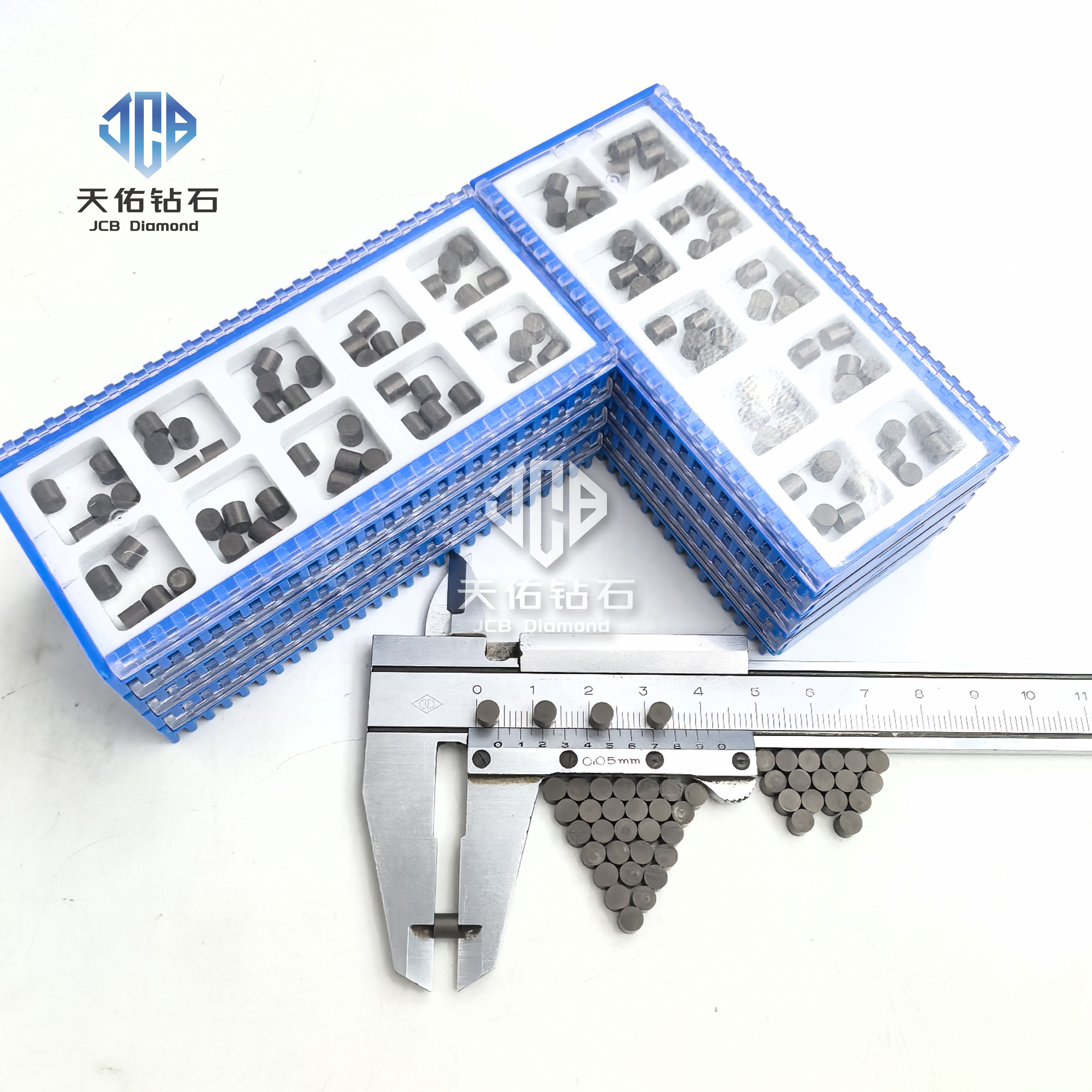

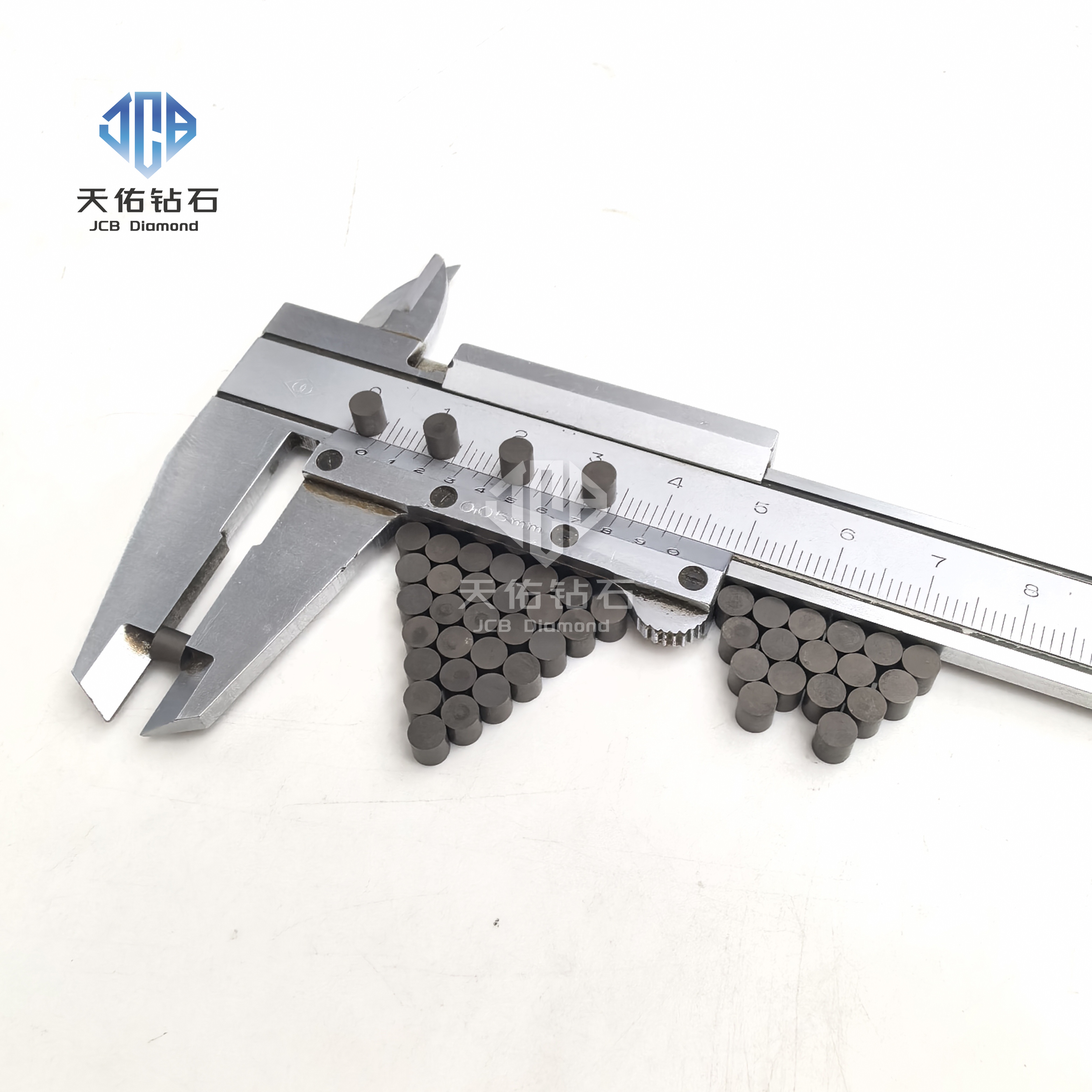

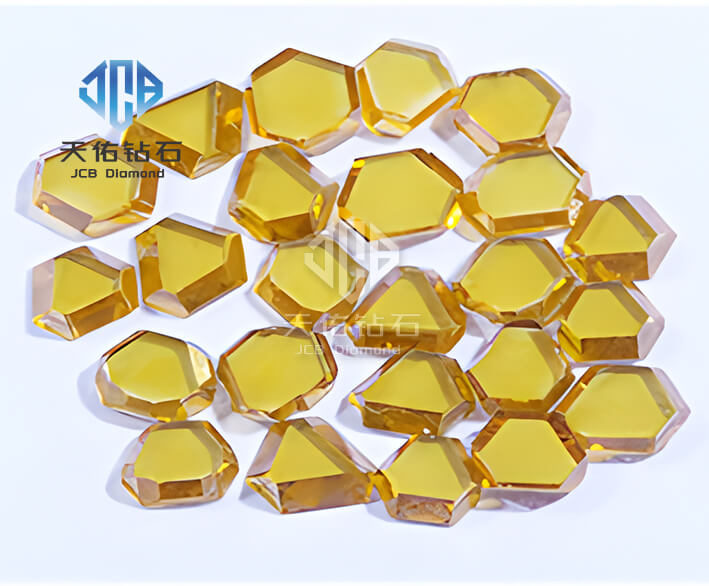

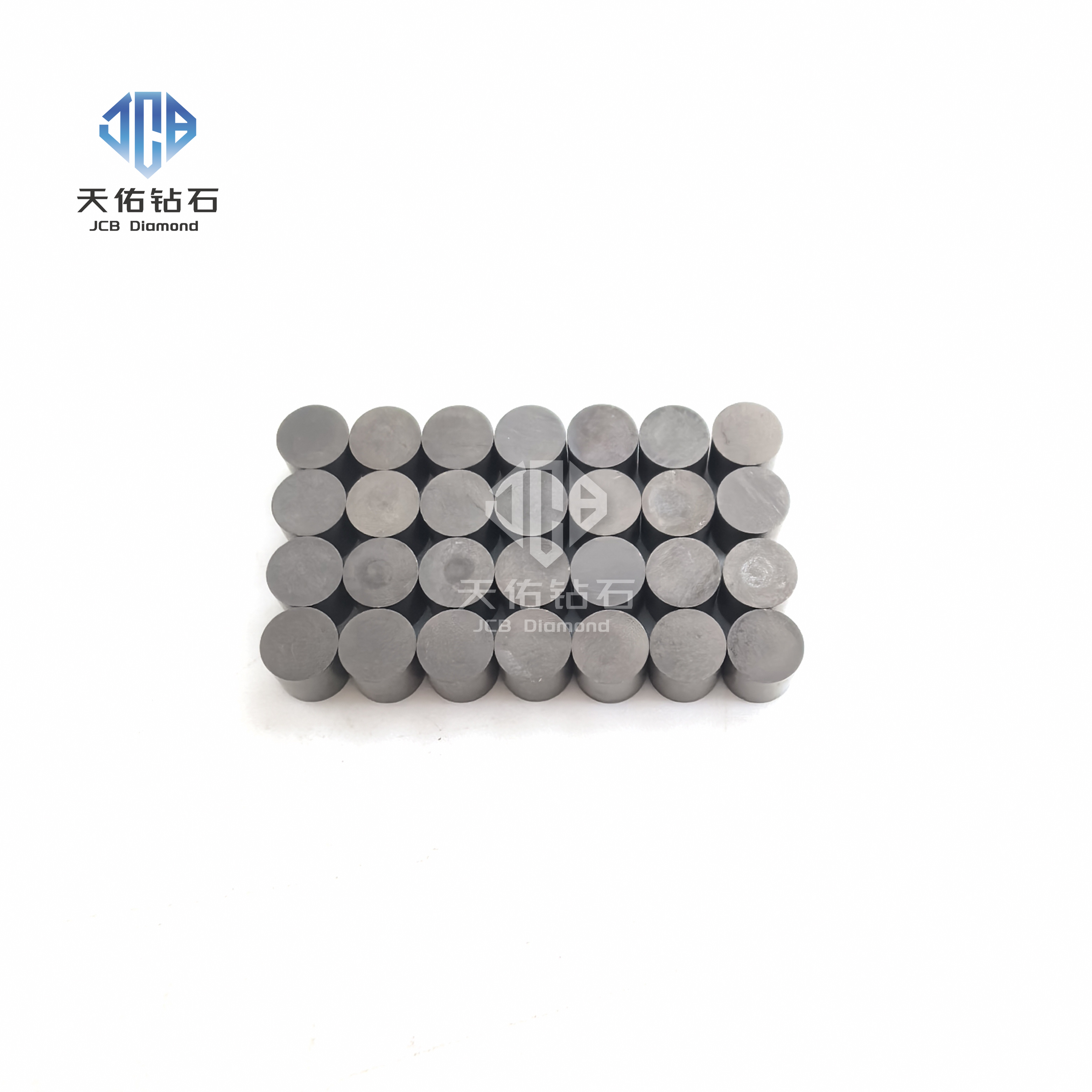

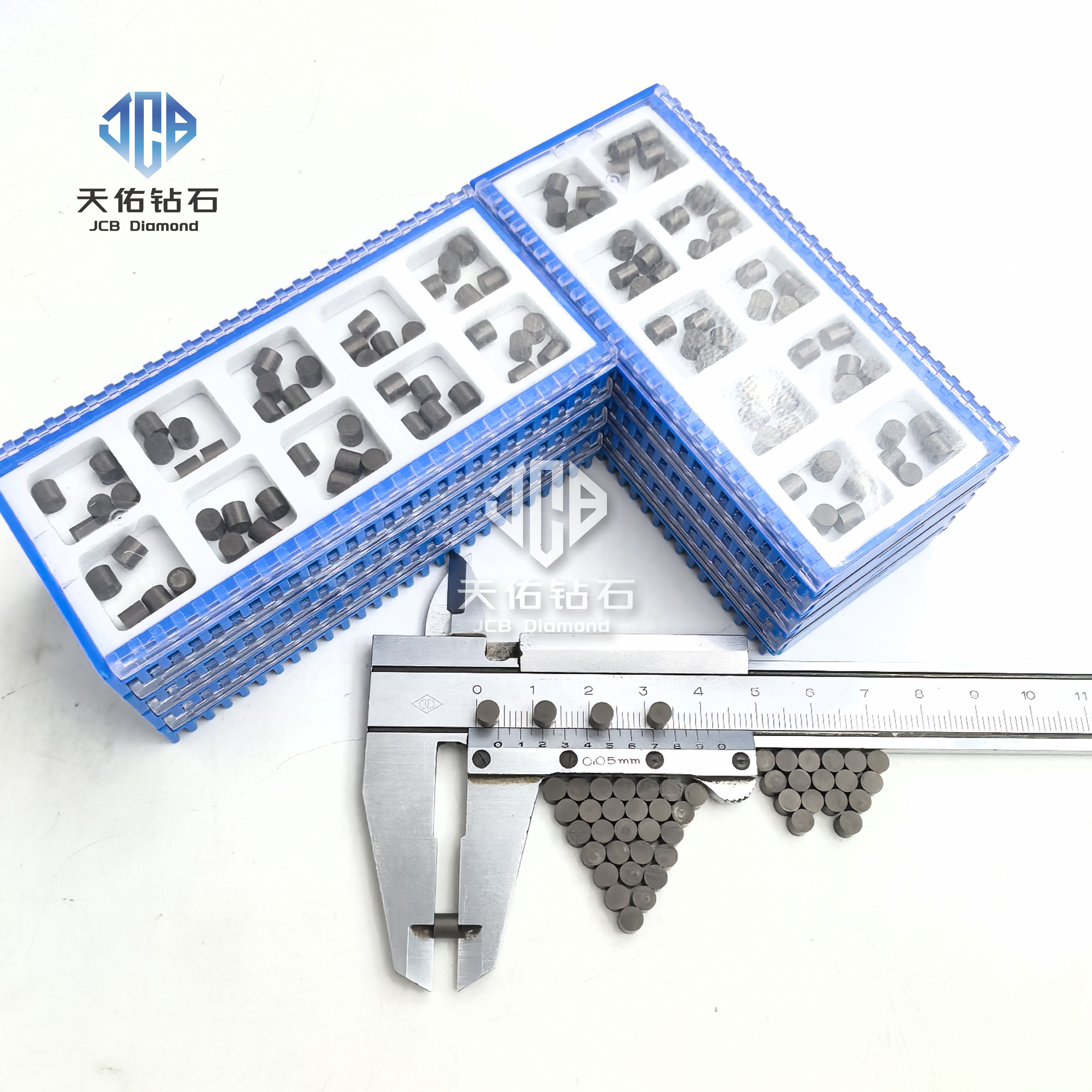

Это ключевой этап формования пластин ПКБН, подразделяемый на композитное спекание (соединение слоя КНБ с твердосплавной подложкой) и твердотельное спекание (чистый КНБ без подложки). Основным процессом является метод вторичного уплотнения:

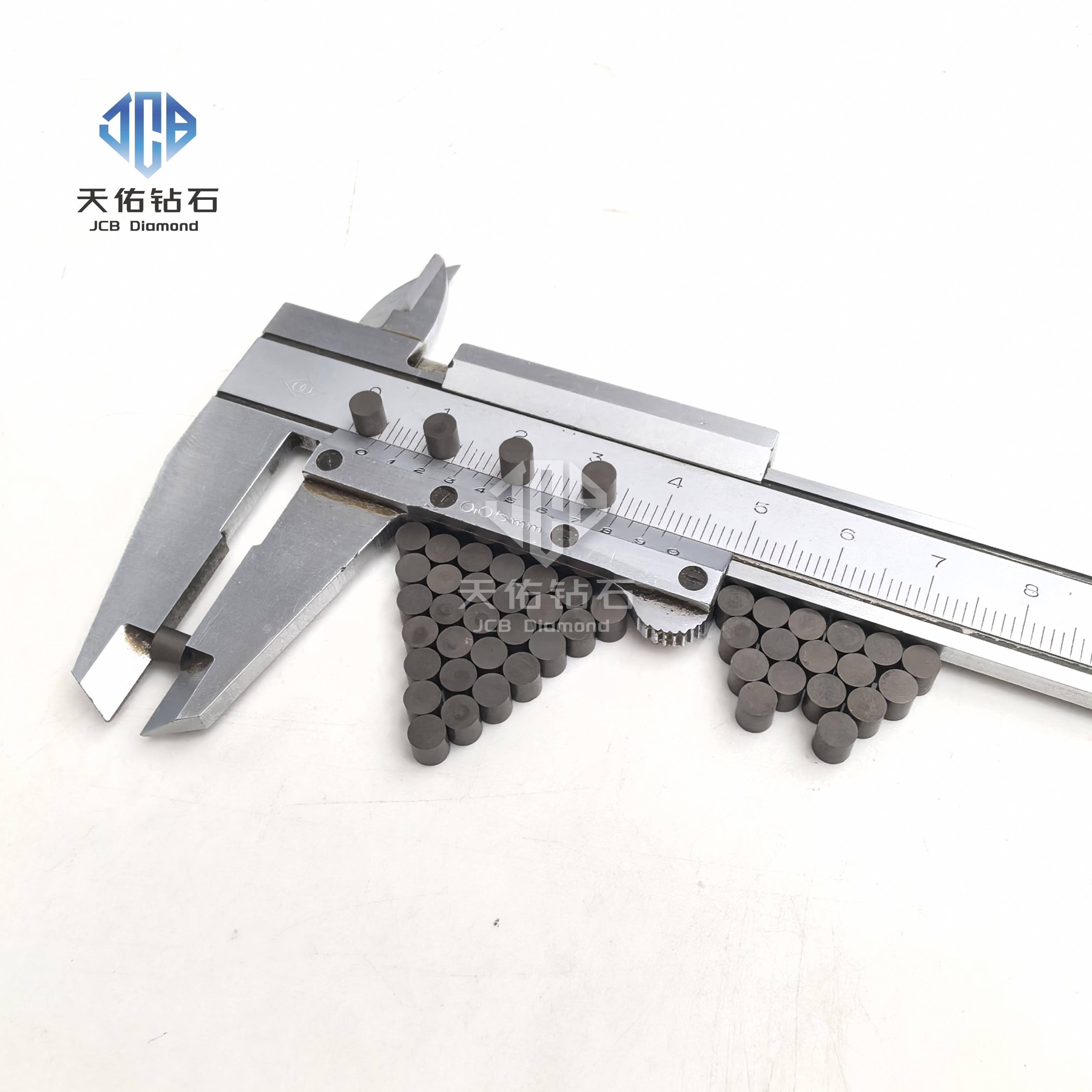

Загрузка пресс-формы: Очищенный микропорошок КНБ и связующее смешиваются в пропорции (содержание связующего обычно 10–15%) и загружаются в графитовую пресс-форму. Для композитных заготовок под слоем КНБ необходимо разместить твердосплавную подложку (например, кобальтсодержащий сплав карбида вольфрама).

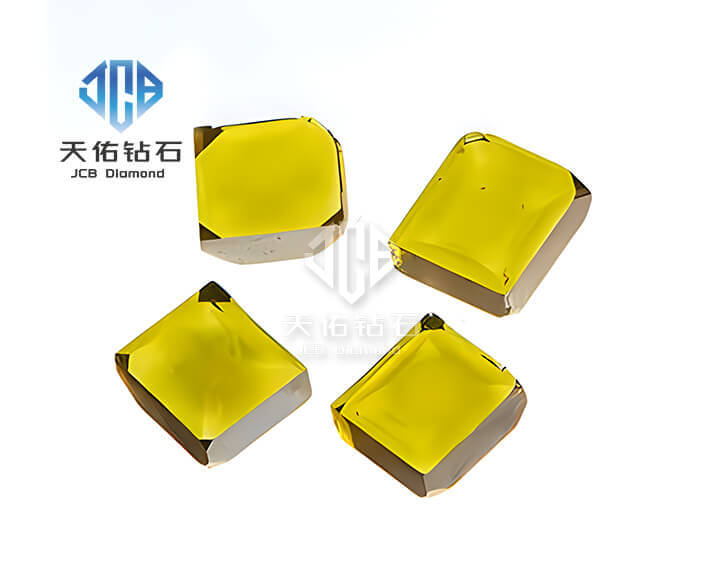

Условия спекания: С использованием специального пресса (шести- или двухпуансонного) создается давление 5–8 ГПа и нагрев до 1200–1800°C с выдержкой от нескольких минут до нескольких часов. В этом процессе зерна КНБ образуют ковалентные связи или достигают уплотнения за счет жидкофазной диффузии связующего.

При добавлении металлических связующих (например, Co) температура спекания может быть умеренно снижена, а Co из твердосплавной подложки может проникать в границы зерен КНБ, укрепляя межслойную связь.

Для спекания чистого КНБ (без связующего) уплотнение зависит от рекристаллизации и роста зерен КНБ, что приводит к чрезвычайно высокой твердости, но меньшей вязкости.

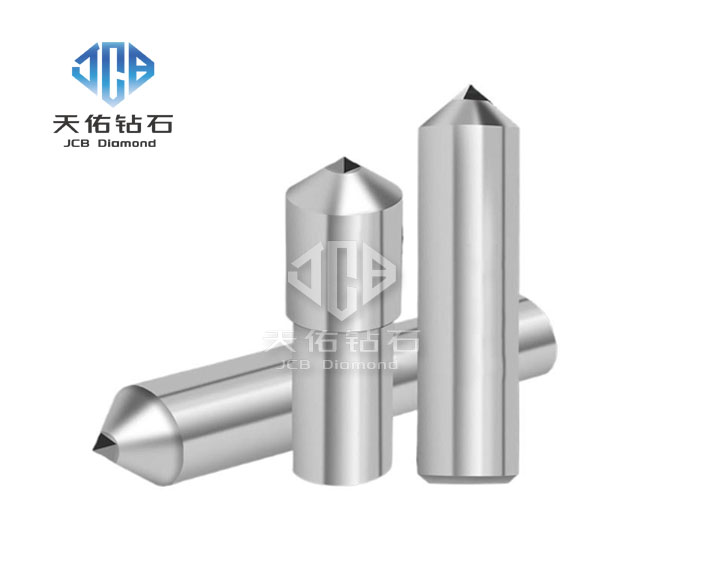

III. Прецизионная обработка и заточка кромки

Спеченная заготовка требует нескольких этапов обработки для превращения в готовую пластину:

IV. Технология нанесения покрытий (опционально)

Для дальнейшего улучшения характеристик некоторые пластины ПКБН подвергаются нанесению покрытия:

Материалы покрытия: Обычно используются TiN, Al₂O₃, AlTiN, CVD алмаз и др., толщиной 2–30 мкм.

Процесс нанесения покрытия:

Предварительная обработка: Очистка поверхности пластины от масла и загрязнений.

Нанесение: Использование технологий физического (PVD) или химического (CVD) осаждения из паровой фазы для формирования равномерного покрытия на поверхности пластины.

Последующая обработка: Термическая обработка обеспечивает прочное сцепление покрытия с подложкой, предотвращая почернение поверхности (требует контроля температуры и атмосферы). Покрытия значительно улучшают износостойкость, антифрикционные свойства и срок службы инструмента.

V. Испытания и контроль качества

Испытания характеристик: Включают физические свойства, такие как твердость (HV 2600–3600), прочность на изгиб, теплопроводность и испытания на стойкость при резании в смоделированных рабочих условиях.

Микроскопический контроль: Использование электронных микроскопов (СЭМ, ПЭМ) для наблюдения за состоянием связи зерен КНБ, проверки на наличие микротрещин или примесей; режущая кромка должна быть свободна от микроскопических дефектов, невидимых невооруженным глазом, в противном случае может произойти выкрашивание.

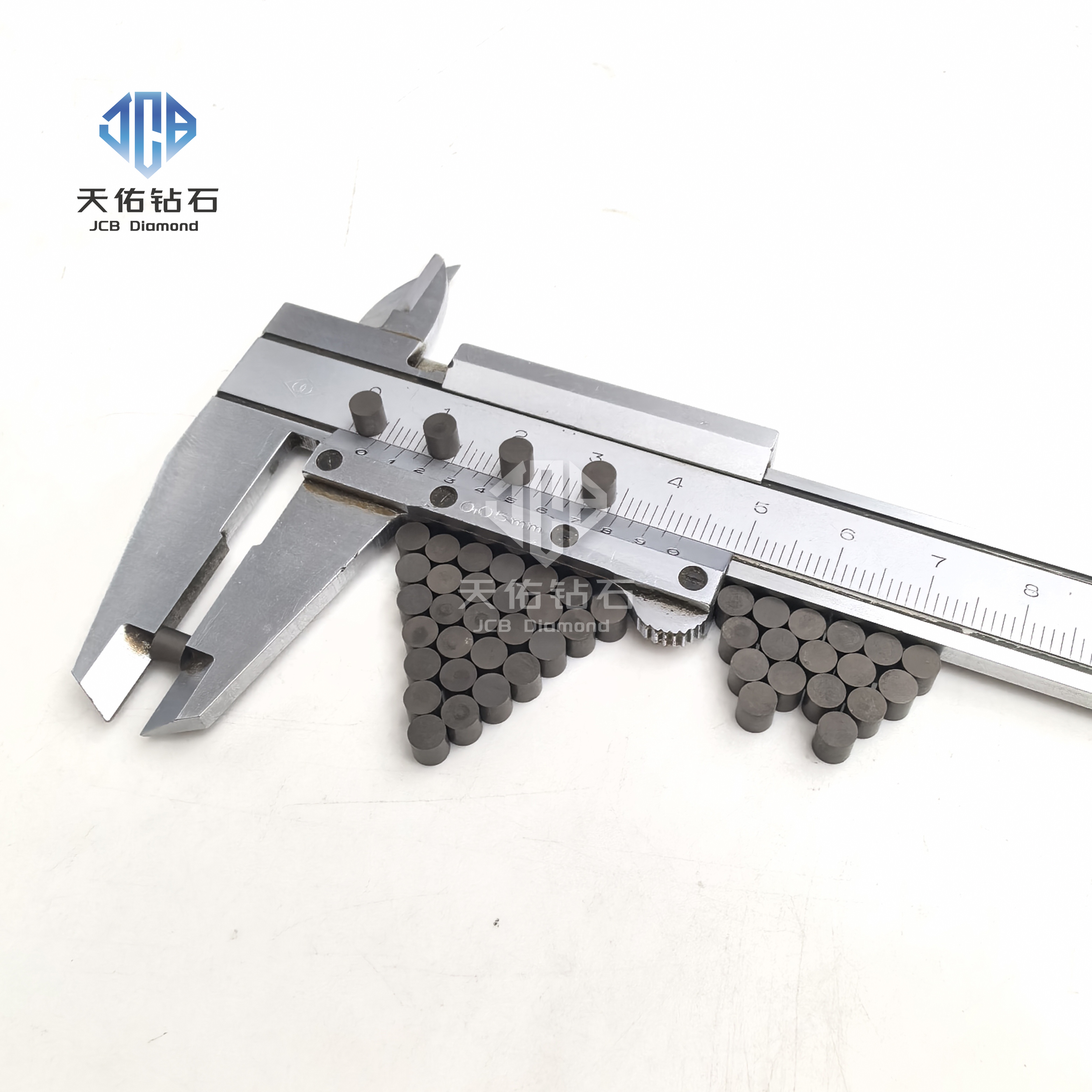

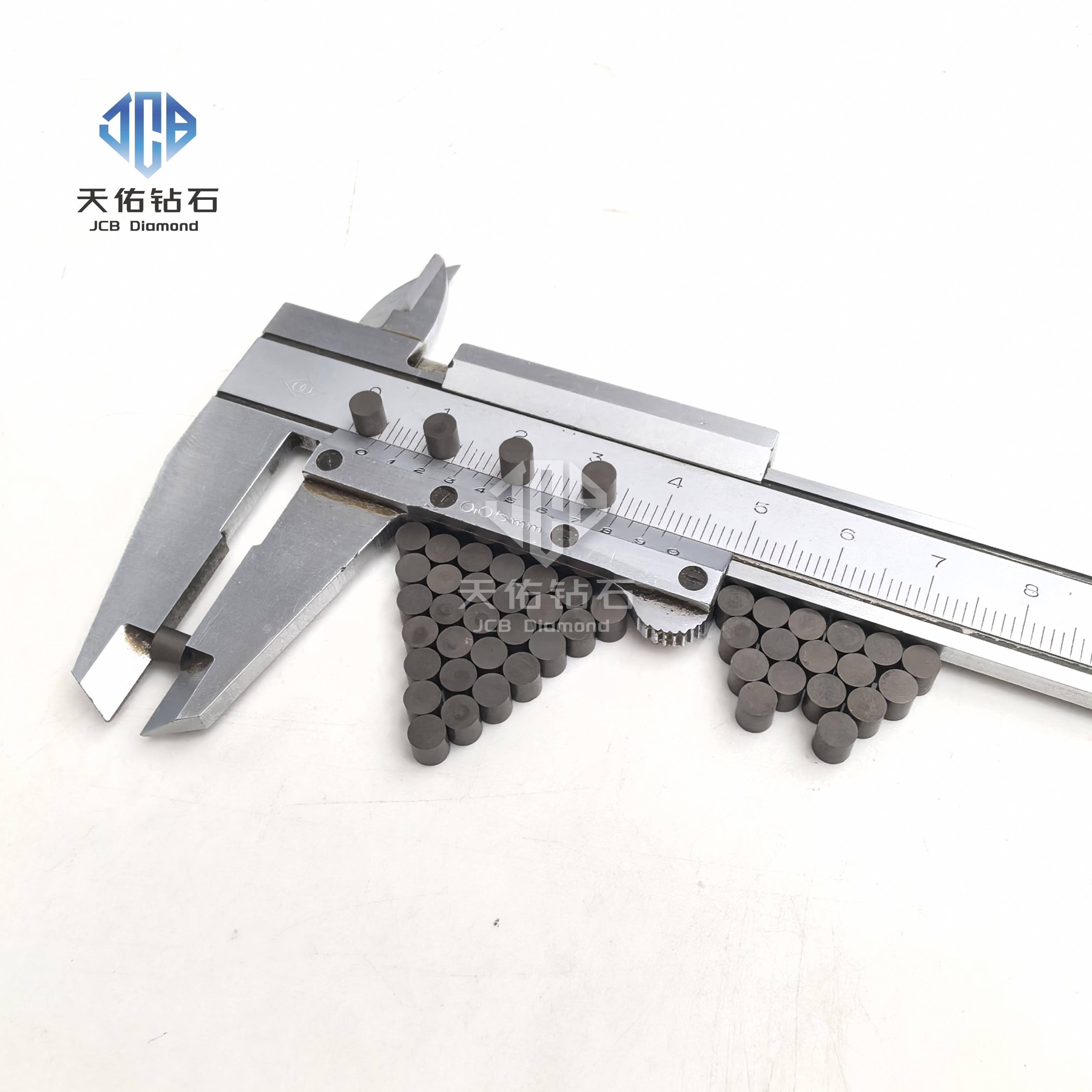

Размерная точность: Проверка геометрических допусков, шероховатости поверхности, М-значения (ключевой размер пластины) и т.д. для обеспечения соответствия требованиям обработки.

Благодаря точному контролю вышеуказанных процессов пластины ПКБН достигают сочетания высокой твердости, сильной износостойкости и отличной термической стабильности, что делает их основными инструментами для обработки закаленных материалов выше HRC 45 (таких как закаленные стали, отбеленные чугуны). Различия в характеристиках моделей essentially являются результатом индивидуального проектирования соотношений сырья, процессов спекания и технологий нанесения покрытий.